Contents

- ▶ 3D printing: 설계 시 피해야 할 8가지 실수

- ○ 3D printing 실수-1: 적절한 기능 크기 선택

- ○ 3D printing 실수-2: 낮은 해상도 STL 피하기

- ○ 3D printing 실수-3: SLS와 MJF 부품에서 부품 왜곡 방지

- ○ 3D printing 실수-4: SLS, MJF에서 차등 수축 피하기

- ○ 3D printing 실수-5: DMLS 부품의 큰 오버행 피하기

- ○ 3D printing 실수-6: SLA 부품의 잘못된 재료 선택 피하기

- ○ 3D printing 실수-7: 3D printing 된 탄성체 부품의 오버몰팅 적합성 확인

- ○ 3D 프린팅 실수와 최소 기능 크기 도표

- ○ 결론

- ▶ 마치며

” 우리가 가지고 있는 3D 프린터는 이걸 절대 만들 수 없어. “

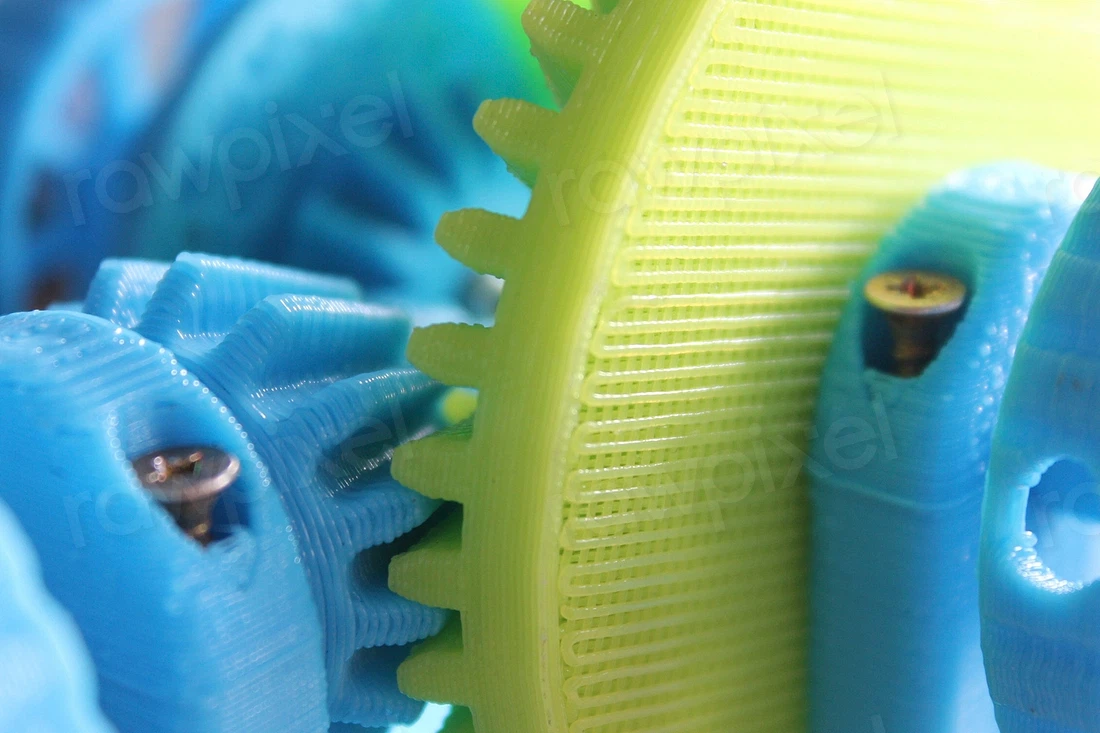

▶ 3D printing: 설계 시 피해야 할 8가지 실수

3d printing 부품 설계 시 피해야 할 일반적인 실수들에 대해 자세히 설명하고 각 부분에 대한 의견을 제시하는 포스팅입니다.

3d printing의 STL 파일에 대한 내용은 아래 링크를 참조해 주세요.

○ 3D printing 실수-1: 적절한 기능 크기 선택

3D 프린팅 공정과 재료에 따라 너무 크거나 작은 기능 크기는 문제를 일으킬 수 있습니다.

특히 DMLS와 같은 금속 3D 프린팅에서 벽 두께는 재료 선택, 방향, 해상도에 따라 다릅니다.

→ 선택하는 재료와 프린팅 공정에 따라 최적의 벽 두께와 기능 크기를 결정하는 것이 중요하다.

이는 부품의 강도와 정확도에 영향을 미칠 수 있다.

○ 3D printing 실수-2: 낮은 해상도 STL 피하기

낮은 해상도의 STL 파일은 부품 표면에 거친 단면을 생성할 수 있습니다.

이는 제조 가능성에는 영향을 미치지 않지만, 부품의 미적 품질에는 영향을 줄 수 있습니다.

→ STL 파일의 해상도를 적절히 조절하는 것이 중요하다.

높은 해상도는 부품의 품질을 향상시키지만, 파일 크기가 너무 커지지 않도록 주의해야 한다.

○ 3D printing 실수-3: SLS와 MJF 부품에서 부품 왜곡 방지

SLS와 MJF 같은 분말 기반 프린팅 공정은 열을 이용해 부품을 만듭니다.

열로 인한 부품 왜곡을 방지하기 위해 부품 크기와 두께가 중요합니다.

→ 부품의 왜곡을 방지하기 위해 균일한 두께 유지, 유리 또는 미네랄 충전 나일론 사용, 큰 프레임 SLS 기계 사용, 또는 큰 형식 SLA 기계 사용을 고려할 수 있다.

○ 3D printing 실수-4: SLS, MJF에서 차등 수축 피하기

부품의 불균일한 재료 분포로 인해 차등 수축이 발생할 수 있습니다. 두꺼운 부분이 더 느리게 식어 부품의 수축이 발생합니다.

→ 두꺼운 부분이 필요한 경우, 약 0.100 인치 (2.54mm)에서 0.125 인치 (3.175mm)까지의 쉘로 비우는 것을 권장한다.

가능한 경우, 부품의 전체 두께를 큰 특징의 쉘 두께와 일치시키는 것이 좋다.

○ 3D printing 실수-5: DMLS 부품의 큰 오버행 피하기

금속 3D 프린팅에서는 오버행이라는 고유한 설계 문제가 종종 발생합니다.

0.020 인치 (0.5mm) 이상의 오버행은 추가 지지가 필요합니다.

→ DMLS에서 큰 오버행은 부품의 세부 사항과 품질을 저하시킬 수 있으므로 주의해야 한다.

부품 설계 시 오버행의 한계를 잘 고려해야 한다.

○ 3D printing 실수-6: SLA 부품의 잘못된 재료 선택 피하기

현대 SLA 기계는 다양한 열가소성과 유사한 재료를 사용합니다.

그러나 SLA 부품은 성형된 부품과 같은 강도와 내구성을 제공하지 않습니다.

→ SLA는 형태와 적합성 검증에 적합하지만 기능 검증에는 적합하지 않을 수 있다.

재료 선택과 공정 선택에 있어 응용 엔지니어의 조언을 구하는 것이 좋다.

○ 3D printing 실수-7: 3D printing 된 탄성체 부품의 오버몰팅 적합성 확인

3D 프린팅된 탄성체 부품은 오버몰딩에 적합한지 확인해야 합니다.

PolyJet는 탄성체 부품 프로토타입 제작에 좋은 선택이 될 수 있습니다.

→ 오버몰딩 디자인을 검증하려는 경우 Poly Jet을 고려할 수 있다.

그러나 대량 제조에 적합한지 확인이 필요하다.

○ 3D 프린팅 실수와 최소 기능 크기 도표

| 공정 | 실수 | 최소 기능 크기 (긍정적 특징) | 최소 기능 크기 (부정적 공간) |

|---|---|---|---|

| DMLS | 너무 크거나 작은 벽 두께 | HR: 0.006인치 (0.1524mm), NR: 0.012인치 (0.3048mm) | 최소 0.025인치 (0.635mm) |

| SLA | 잘못된 방향 설정 | MR: 0.0025인치 (0.0635mm), HR: 0.005인치 (0.127mm), NR: 0.010인치 (0.254mm) | 홀: 0.020인치 (0.508mm), 채널: 0.025인치 (0.635mm), 슬롯: 0.015인치 (0.381mm) |

| Carbon DLS | 너무 얇거나 두꺼운 벽 | 최소 0.020인치 (0.508mm) | 최소 0.025인치 (0.635mm) |

| SLS/MJF | 불균일한 벽 두께 | 최소 0.030인치 (0.762mm) SLS, 최소 0.020인치 (0.508mm) MJF | 최소 0.030인치 (0.762mm) |

주요 고려 사항

- DMLS (Direct Metal Laser Sintering): 금속 재료에 따라 벽 두께가 다르며, 고해상도(HR)와 일반 해상도(NR)에서 최소 기능 크기가 다릅니다.

- SLA (Stereolithography): 방향 설정이 중요하며, 해상도에 따라 최소 기능 크기가 다릅니다. 미세 해상도(MR)에서는 매우 작은 특징도 형성할 수 있습니다.

- Carbon DLS: 벽 두께가 중요하며, 너무 얇은 벽은 형성되지 않거나 변형될 수 있습니다. 탄성체 부품은 오버몰딩에 적합한지 확인해야 합니다.

- SLS/MJF (Selective Laser Sintering/Multi Jet Fusion): 벽 두께와 채널 간격에 주의하여 설계해야 하며, 왜곡 방지를 위한 균일한 두께 유지가 중요합니다.

○ 결론

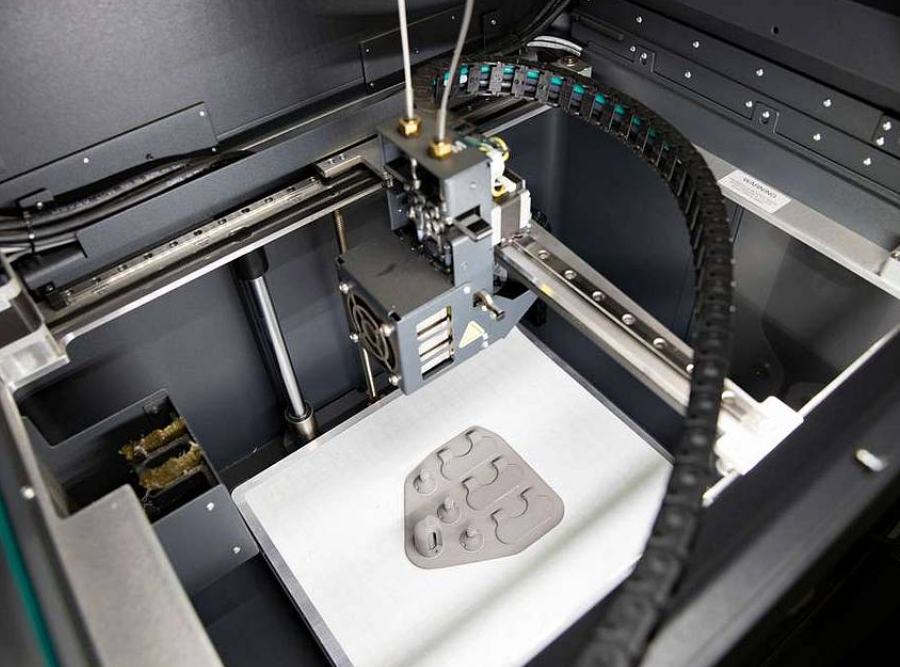

3D 프린팅 부품 설계 시 고려해야 할 중요한 요소들은 매우 다양합니다.

각 프린팅 공정과 재료의 특성을 잘 이해하고, 이에 맞는 설계를 하는 것이 중요합니다. 이러한 요소들을 고려하여 설계하면, 더 효율적이고 성공적인 3D 프린팅 결과를 얻을 수 있습니다.

▶ 마치며

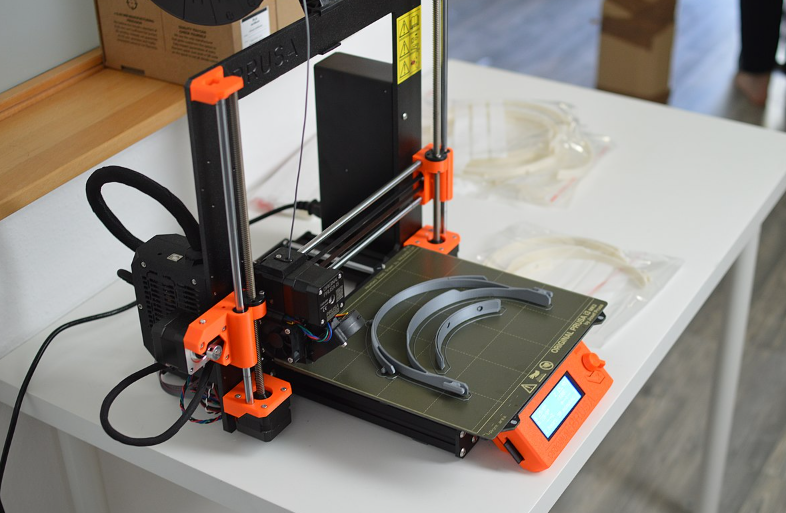

3D 프린팅 기술은 혁신적인 제조 방법으로 자리잡았지만, 이러한 기술을 효과적으로 활용하기 위해서는 세밀한 부품 설계가 필요합니다.

이번 분석을 통해 다룬 3D 프린팅 부품 설계 시 흔히 발생할 수 있는 실수들 – 적절하지 않은 기능 크기, 낮은 해상도의 STL 파일, 부품의 왜곡, 차등 수축, 큰 오버행, 잘못된 재료 선택, 탄성체 부품의 오버몰딩 적합성 – 은 모두 피해야 할 중요한 포인트들입니다.

이러한 실수들을 인지하고 피함으로써, 설계자와 엔지니어는 부품의 제조 가능성을 높이고, 최종 제품의 품질을 개선할 수 있습니다.

또한, 이러한 주의 사항들을 준수함으로써, 제조 과정에서 발생할 수 있는 시간과 비용의 낭비를 줄일 수 있으며, 더 효율적이고 경제적인 3D 프린팅 프로젝트를 수행할 수 있습니다.

3D 프린팅 기술의 발전과 함께, 부품 설계에 대한 정확한 이해와 적용은 더욱 중요해지고 있습니다.

오늘날의 경쟁적인 제조 환경에서, 이러한 이해는 제품 개발의 성공을 위한 핵심 요소가 될 것입니다.

따라서, 3D 프린팅 부품 설계 시 이러한 실수들을 피하고, 각 프린팅 공정과 재료의 특성에 맞는 최적의 설계를 구현하는 것이 중요합니다.

다른 3d printing 포스팅 링크

일반 설계 규칙에 대한 정보는 아래의 카테고리를 참조하도록 하자.