Contents

▶열처리에 대해 다루는 포스팅

3.3 레이저 표면경화 (Laser Surface Hardening)

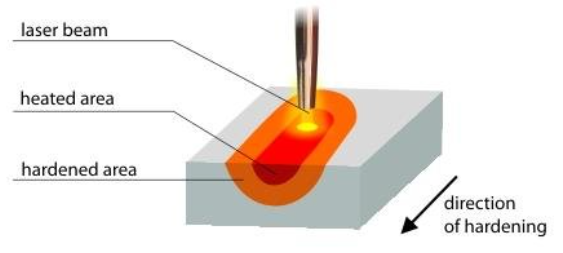

레이저 표면경화는 고에너지 레이저 빔을 사용하여 금속 부품의 표면을 국소적으로 가열한 후 자연 또는 강제 냉각을 통해 빠르게 냉각시키는 공정입니다. 이 방법은 매우 정밀한 표면 처리가 가능하며, 특정 영역의 경도를 향상시키고자 할 때 효과적입니다. 레이저 표면경화는 부품의 나머지 부분이 연성을 유지하면서 표면의 마모 저항성과 피로 강도를 크게 향상시키는 데 이상적인 기술입니다.

1: 레이저 표면경화의 원리

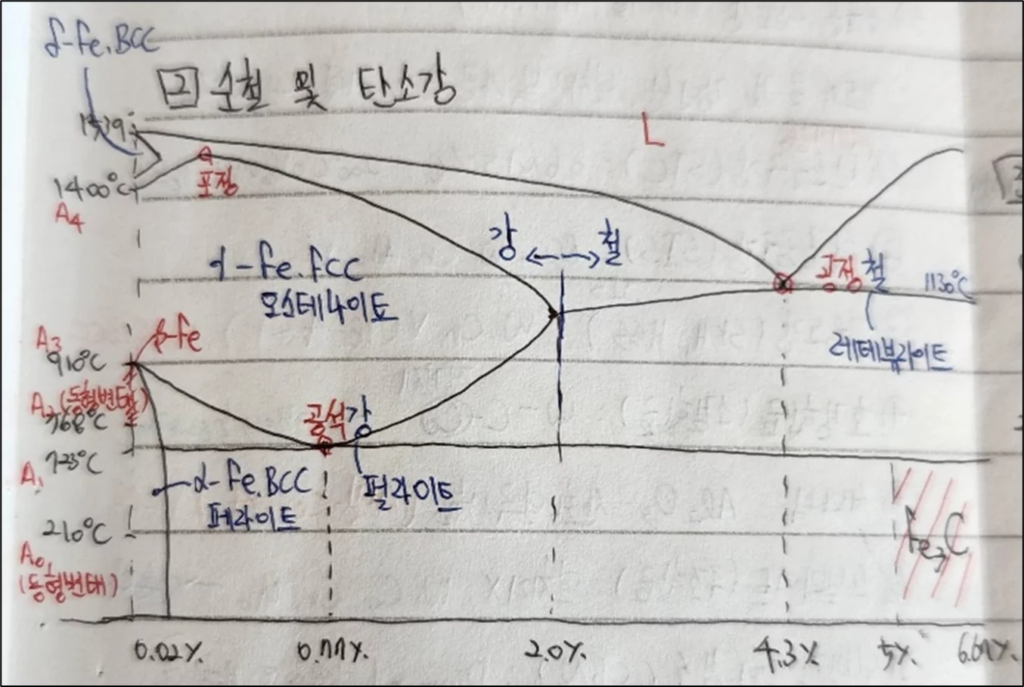

레이저 표면경화 과정에서는 대상 금속의 표면에 집중된 레이저 빔이 조사됩니다. 레이저 에너지는 금속 표면에서 흡수되어 열로 변환되며, 이로 인해 표면 근처의 금속이 빠르게 가열됩니다. 가열된 부위는 오스테나이트 상으로 변환되며, 이후 냉각 과정에서 마르텐사이트로의 급속 변화를 겪어 표면의 경도가 증가합니다. 냉각은 대부분 자연 대기 중에서 이루어지며, 필요에 따라 강제 냉각이 사용될 수도 있습니다.

2: 레이저 표면경화의 과정

- 가열: 고정밀 레이저 장비를 사용하여 특정 부위의 금속 표면을 정밀하게 가열합니다. 가열 영역은 레이저 빔의 크기와 조사 시간에 의해 결정됩니다.

- 유지: 가열된 금속은 짧은 시간 동안 고온 상태를 유지하여, 필요한 깊이까지 오스테나이트화를 진행합니다.

- 냉각: 레이저 처리 영역은 자연 대기 중에서 빠르게 냉각되어 표면 경도를 증가시킵니다. 필요한 경우, 강제 냉각 방법이 사용될 수도 있습니다.

3: 레이저 표면경화의 장점

- 정밀한 가열 제어: 레이저 빔의 크기와 조사 시간을 조절함으로써, 매우 정밀한 표면 처리가 가능합니다.

- 선택적 경화: 필요한 부위만을 선택적으로 경화할 수 있어, 부품의 나머지 부분은 그 특성을 유지할 수 있습니다.

- 높은 처리 속도: 레이저 가열은 몇 초 내에 완료될 수 있어, 공정 시간이 단축됩니다.

- 비접촉 방식: 물리적 접촉 없이 표면을 처리할 수 있어, 부품의 변형이나 손상 위험이 감소합니다.

4: 응용 분야

- 정밀 기계 부품: 항공우주, 자동차, 의료 기기 등 고도의 정밀성과 마모 저항성이 요구되는 부품의 표면 처리에 사용됩니다.

- 도구 및 금형: 절삭 도구, 프레스 금형, 인장 금형 등의 수명을 연장하기 위한 표면 경화에 적합합니다.

- 수리 및 복원: 마모되거나 손상된 금속 부품의 표면을 복원하기 위해 사용될 수 있습니다.

레이저 표면경화는 고정밀도와 높은 처리 속도를 요구하는 현대 산업에서 부품의 성능을 개선하는 데 필수적인 기술입니다. 이 기술은 표면의 특정 영역에 대한 정밀한 경화가 가능하며, 부품의 수명을 연장하고 성능을 향상시키는 데 크게 기여합니다.

열처리 다른 글