Contents

” 이거 레이저 마킹 전부 다 해주세요. 도면 대로.

” 0.1mm 두께에 어떻게 글자를 새깁니까? “

▶ 선반/터닝(Turning)-2 의 계속

선반/터닝(Turning)-2에서 살펴본 내용은 다음과 같다.

- 선반/터닝의 개요

- 선반/터닝 설계 시 주의해야 할 일반 설계 권장 사항

여기서 실무에서 설계할 때 신경 써야 할 규칙들에 대해서 조금 더 다루고 있으니 참고하길 바란다.

▶ 설계 시 주의해야 할 일반 설계 권장 사항

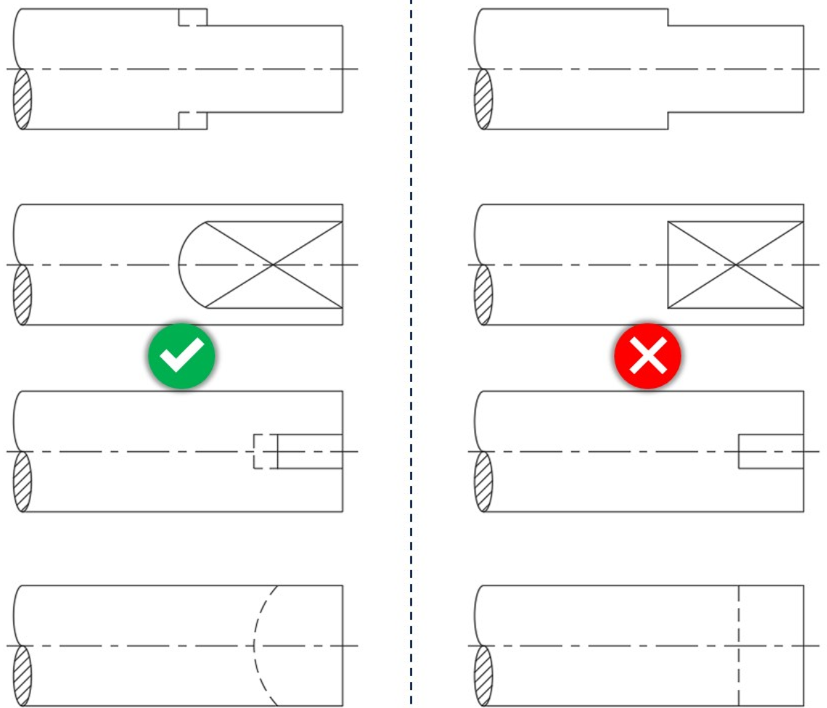

1. 홈과 평면

• 홈은 바닥이나 끝 부분에서 오목한 표면(밀링 커터 반경)으로 생산됩니다.

→ 주로 샤프트의 스패너 자리를 가공할 때 이런 류의 오류를 범하는 경우가 많다.

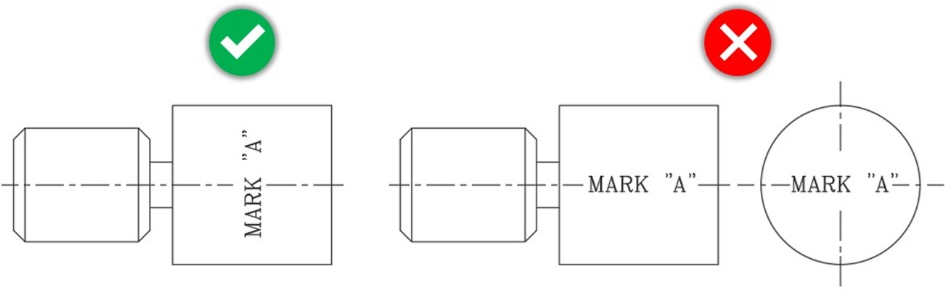

2. 마킹 (marking)

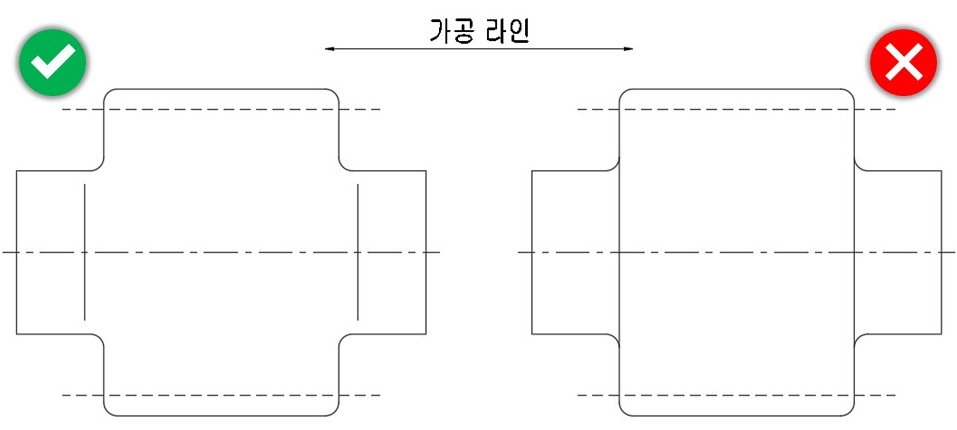

• 롤러 마킹 도구를 사용할 수 있도록 마킹 위치를 설정하세요.

→ 주로 중요한 툴과 관련 된 부품들에 대해서 레이저 마킹으로 표시를 해 놓아서 툴과 관련 된 부품들을 교체 시, 헷갈리는 일이 없도록 사전에 조심하는 개념으로 생각하도록 하자. 0.1mm 단위로 차이가 나는 툴 같은 경우에서는 육안으로는 구분이 쉽지가 않다. 자주 만지게 될 경우를 생각하여 마킹은 음각으로 한다.

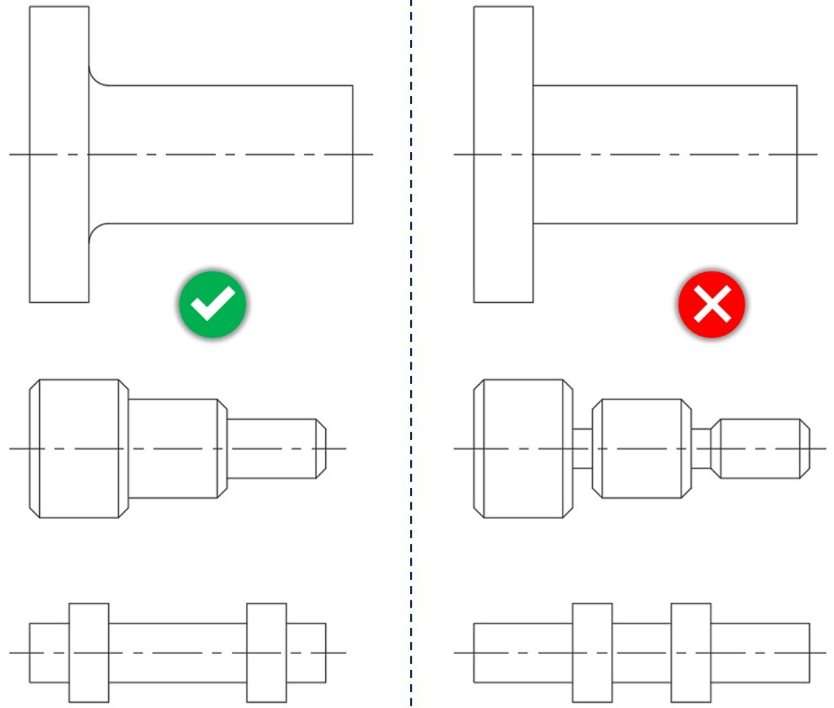

• 지름 변화, 외부 어깨, 홈, 경사면 영역에서 표준 공구 형상을 적용하세요.

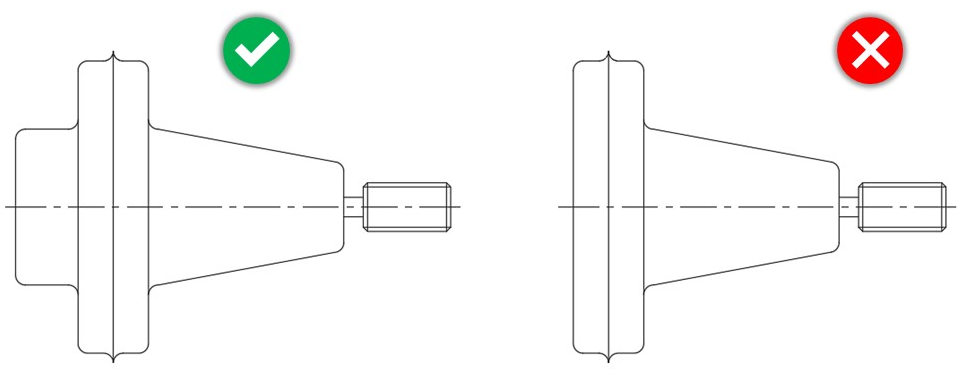

• 가능한 한 지지 되지 않는 섬세한 작은 지름 작업을 최소화하여 작업 변형을 줄이세요.

→ 아래 그림의 잘못 된 예의 중간에 있는 부품의 형상을 보면 작은 지름의 가공은 비용도 비싸고 시간도 오래 걸리고 작업자의 실력이 충분하지 않으면 가공 정도도 제대로 나오지 않게 된다.

• 이 경우, 짧고 둔한 부분이 기계 가공하기 쉽습니다.

• 구멍 교차, 비스듬한 표면 드릴링, 선삭 전의 구멍 또는 슬롯 가공으로 인해 발생할 수 있는 중단된 절삭 동작을 피하세요.

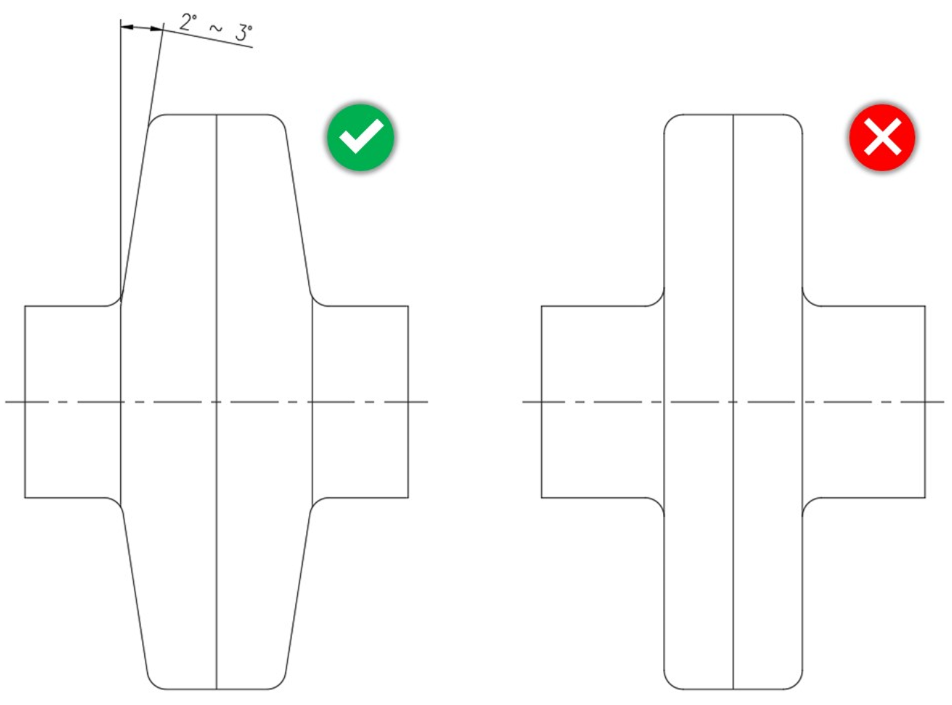

• 큰 어깨나 기타 면을 가진 주조 및 단조 부품은 절삭 공구에 대한 가장자리 완화를 제공하기 위해 부품 축에 수직인 평면으로부터 2-3도의 경사를 가져야 합니다.

→ 선반/터닝의 움직임에 대한 이해를 하면 조금 더 이해하기 쉬워진다. 공작물은 척에 의해 고정되어 회전만 하고 툴을 움직여서 가공을 하게 되므로 툴이 사선으로 이동하는 움직임을 주어서 정적인 자리에서 진동만 하는 구간을 줄인다는 의미이다.

• 부품 기능에 필수적이지 않는 한, 반경은 커야 하며 표준 공구 노즈 반경 사양을 준수해야 합니다.

• 부품 기능에 해로운 날카로움이나 버가 있을 경우, 날카로운 모서리의 단절을 명시하세요.

• 분할선, 드래프트 각도, 단조 플래시를 사용하여 부품을 클램핑 하거나 위치 시키는 것을 피하세요.

→ 공작물을 척에 물릴 위치와 기준 면을 잘 생각하라는 의미이다.

• 트레이서로 제어되는 부품의 경우, 스타일러스와 절삭 도구의 변경을 최소화하여 쉬운 추적이 필요합니다.

• 평행하거나 가파른 측 벽을 가진 홈은 불가능하며, 언더컷은 피해야 합니다.

• 치수 제어 치수 허용 오차는 부품 크기에 반비례 합니다.

→ 1000mm 길이를 100mm 씩 가공하는 것과 100mm 길이를 1mm씩 가공하는 것을 생각하면 표준 가공 허용 오차 구간에 따라서 1000mm 길이 가공 시에 허용되는 범위가 훨씬 크다.

• 이와 관련하여 생산된 허용 오차는 다음에 따라 달라집니다:

1) 기계 구조

→ 좋은 모터, 좋은 재질과 좋은 조립성으로 완성 된 기계인가?

→ 이는 설계자가 설계 단계에서 잡아가야 할 문제이다. 경제적인 설계는 해야 하지만 기계 장비가 궁극적으로 가져야 할 목적마저 흔들릴 만큼 경제적으로 접근해서는 안된다.

2) 진동, 변형, 열 왜곡, 운전 부품 마모와 같은 운전 장애의 제어

→ 설치 장소, 레벨링, 작업자의 숙련도는 충분한가?

→ 장비 설치 시 시운전 단계에서 테스트는 확실한지, 장비 설치 시 전문가와 함께 제대로 설치를 하였는지를 체크해야 한다.

3) 부품 변형, 공구 마모, 측정 도구 정확도 및 작업자 기술

→ 장비의 메뉴얼에 소모품에 대한 정보가 있고 이를 작업자가 준수를 하며 이를 관리할 수 있는 인력이 있는가?

→ 기계가 완벽에 가깝고 공작물이 문제가 없다고 하더라도 이 장비를 만지는 작업자의 수준이 이에 크게 영향을 미칠 수 있으므로 이를 제어할 수 있는 관리자가 있어야 함은 아주 중요한 문제이다.

→ 작업 전 후 측정을 하고 공구의 마모를 주기적으로 실시간 체크할 수 있어야 하고 계측 도구의 주기적인 검정은 필수이다.

▶ 마치며

오늘은 설계할 때 선반/터닝으로 가공 해야 하는 작업에서 흔히 저지를 수 있는 실수나 주의 해야 하는 방법 중 몇 가지를 2편에 이어서 설명하였다.

선반/터닝이 정확이 뭔지 알고 싶은 분들은 기계공작 카테고리 내의 선반/터닝 포스트를 참조하면 좋다.

선반/터닝 설계 규칙의 1편과 2편의 내용은 선반/터닝(1), 선반/터닝(2)를 참조하자.

읽어주셔서 감사합니다.