Contents

” 오토캐드로 그림만 그리면 다 가공 될 것 같지?

” 가공실 가서 선반 작업 하는 거 하루에 한 번 씩 보고 보고서 써 “

▶ 선반/터닝(Turning)-1 의 계속

선반/터닝(Turning)-1에서 살펴본 내용은 다음과 같다.

- 선반/터닝의 개요

- 선반/터닝 설계 시 주의해야 할 일반 설계 규칙

여기서 실무에서 설계할 때 신경 써야 할 규칙들에 대해서 조금 더 다루고 있으니 참고하길 바란다.

▶ 설계 시 주의해야 할 일반 설계 권장 사항

1. 재고 크기 및 형상

• 구성 요소의 가장 큰 직경은 재료를 절약하고 가공 시간을 줄이기 위해 바(bar)의 직경으로 취해야 합니다.

• 특별한 직경 및 형상보다 표준 크기 및 형상을 선호하여 사용해야 합니다.

→ 앞에서 밀링이나 다른 가공에서도 중요하게 언급을 했 듯, 현재 당신들의 회사와 일을 같이 하는 가공집의 장비나 툴의 보유 상황에 대해서 빠삭하게 알아야 하고, 표준 툴은 어떤 것들이 있는지 정리를 해 놓으면 보다 편하게 두 번 일하지 않을 수 있게 된다.

2. 기본 부품 형상의 복잡성

• 부품의 설계를 가능한 한 간단하게 유지하여 필요한 공구 위치와 측정 공정의 수를 줄이세요.

→ 굳이 필요하지 않은 추가 가공은 최소화하고 같은 탭을 사용해도 무방하다면 한 제품에 같은 크기의 탭을 사용하도록 하자.

→ 나중에 수정하거나 뜯어내어야 하는 경우에 공구를 여러 개 들고 들어가는 수고를 줄일 수 있다.

• 가능한 한 표준 공구를 사용하여 표준 크기의 구멍, 나사산, 노브(knob), 슬롯 등을 지정하세요.

→ 나사산과 노브의 규격이 KS 규격에 정리되어 있다. 정리가 되면 링크를 걸어 놓도록 할 것이니 참조하도록 하자.

3. 부가 가공 피하기

• 부품은 바(bar) 형태의 재료에서 분리될 때 완성되어야 합니다.

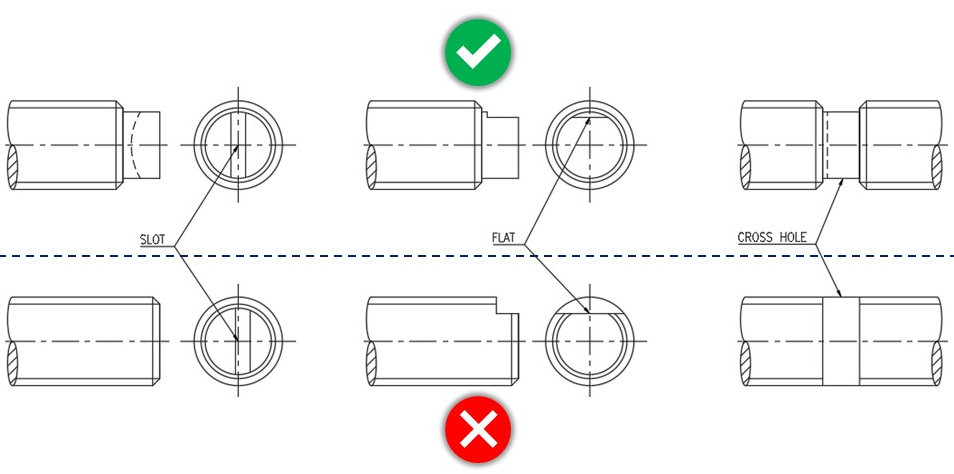

• 슬롯이나 평면과 같은 부가 가공은 최소화하고 부품이 분리 고정 장치에 잡혀 있을 때 수행해야 합니다.

→ 척에 물려서 고정되어 있을 때 슬롯이나 평면과 같은 가공을 하여야 하고, 될 수 있으면 이런 가공들은 피하는 것이 좋다.

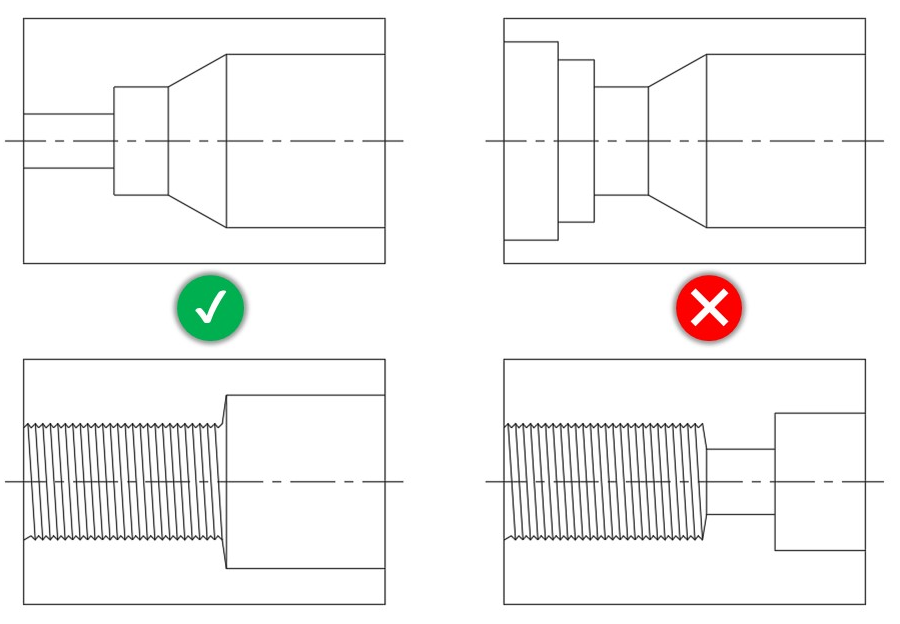

• 내부 면과 나사산은 한쪽 끝에 위치해야 하며, 재 처리 없이 분리하기 전에 가공할 수 있어야 합니다.

→ 글을 아주 어렵게 적어 놓았다.

→ 잘못된 예를 가공 하려면 왼쪽에서 가공하다가 오른쪽에서 가공해야 하는 번거로움이 생기게 된다.

→ 반면 옳은 예를 가공 하려면 직경이 넓은 부분에서 가공을 시작하면 위치를 바꿀 필요가 없다.

4. 외부 형상

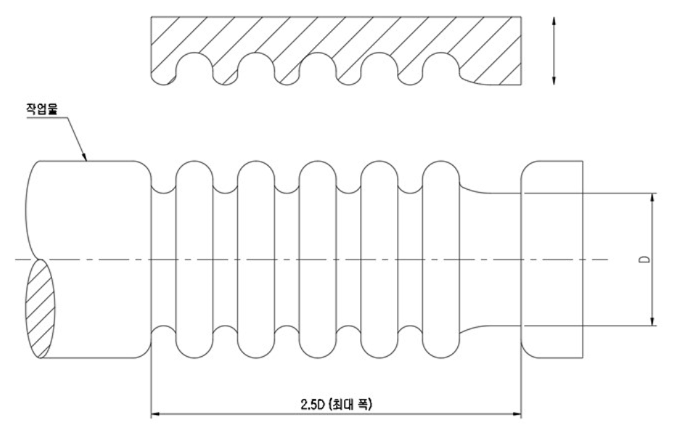

• 형성된 부분의 길이는 최소 작업물 직경의 두 배 반을 넘지 않아야 합니다.

→ 이와 대비되는 예로 M5 TAP을 작업한다고 했을 때 탭 깊이는 최소 2배 이상을 고려해야 한다.

→ 탭 깊이가 짧게 되면 유효 피치의 수가 줄어들게 되어서 볼트로 체결할 때 체결력이 현저히 낮아지게 된다.

→ 관통을 해도 좋다면 관통 작업을 하고, 관통이 불가능하다면 2배 이상의 깊이를 가져가자.

→ 판금으로 작업 된 박판의 경우에는 너트를 용접 해 둘 수도 있고, 작업자가 직접 너트 체결을 하게 할 수도 있으니 충분히 고려 한 후에 설계를 하도록 하자.

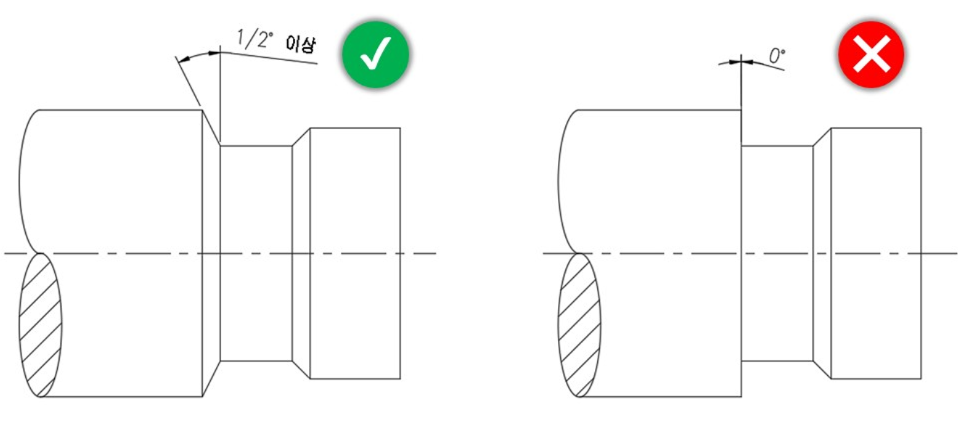

• 작업물의 축에 수직인 홈과 다른 면의 측면 벽은 도구를 빼낼 때 표면에 자국이 남지 않도록 약간의 경사가 있어야 합니다.

→ 그렇다고 한다.

• 홀의 끝 부분은 표준 드릴 각도가 있어야 한다.

→ 앞서 언급했던 내용과 동일하다.

6. 나사산(THREAD)

• 나사산이 있는 부품에서 Burr(버) 형성을 피하세요.

• 널링(knurling)의 너비는 좁아야 합니다.

• mm당 이빨의 대략적인 수, 널링의 종류, 일반 크기, 그리고 널링의 사용을 명시하세요.

→ 널링의 표준은 KS 규격에 대략적으로 제시되어 있으니 참조하자.

7. 날카로운 모서리

• 날카로운 모서리(외부 및 내부) 를 피하세요. 이는 약한 부분을 만들거나 형상 공구의 더 비싼 제작을 초래할 수 있습니다.

→ 다른 의미에서 작업자의 안전에도 위협이 될 수도 있다. 도면 주기에 ‘날카로운 모서리 제거할 것.’ 을 디폴트로 작성 해 놓도록 하자.

• 상업적으로 모서리를 깨는 것을 0.4mm에 45도로 제공하세요.

→ 회사마다 지향하는 바가 다르다. 필자의 회사는 0.5mm을 제공했다.

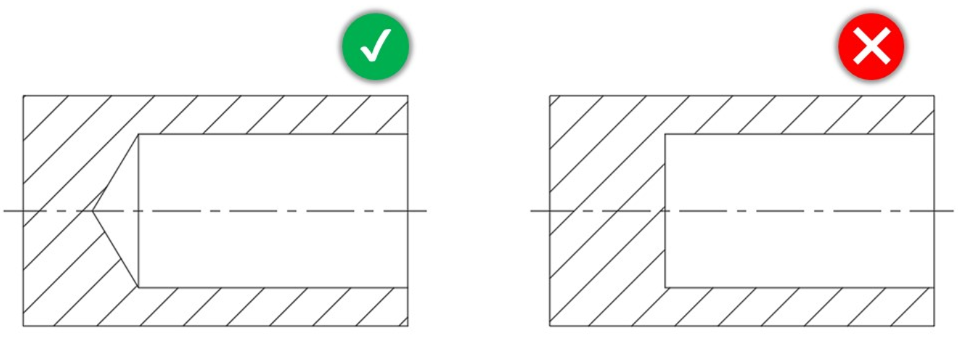

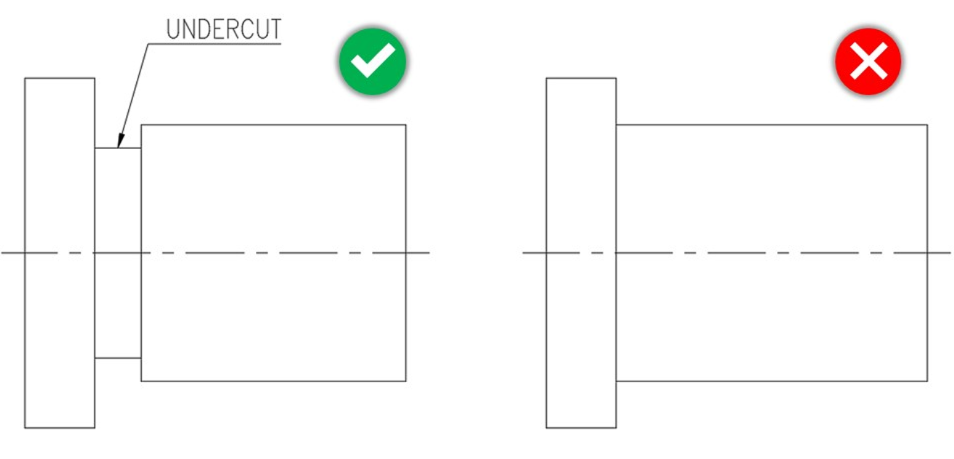

• 내부의 날카로운 모서리는 모서리에 언더 컷(undercut)을 제공함으로써 만들 수 있습니다.

→ 문제 은행의 족보처럼 이 형상은 꼭 기억하고 가도록 하자.

8. 구 형상의 끝처리

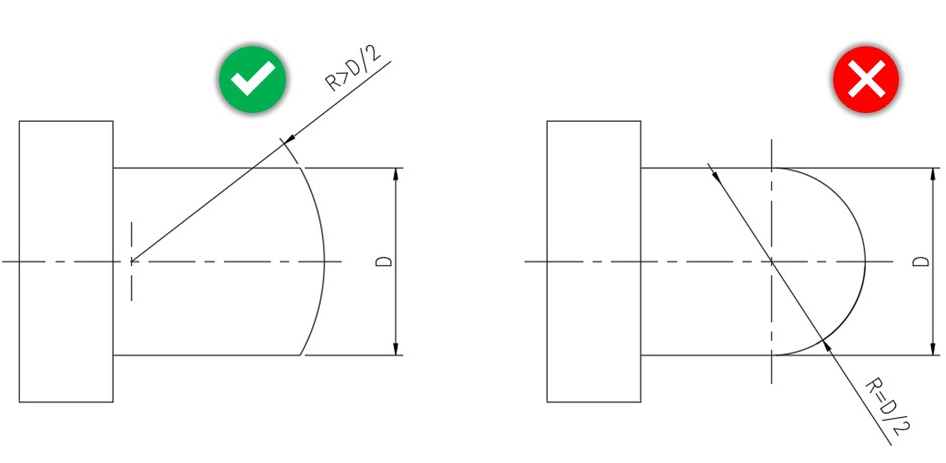

• 구 형상의 끝의 반경을 인접한 원통 형 표면의 반경보다 크게 설계하세요.

▶ 마치며

오늘은 설계할 때 선반/터닝으로 가공 해야 하는 작업에서 흔히 저지를 수 있는 실수나 주의 해야 하는 방법 중 몇 가지를 1편에 이어서 설명하였다.

선반/터닝이 정확이 뭔지 알고 싶은 분들은 기계공작 카테고리 내의 선반/터닝 포스트를 참조하면 좋다.

선반/터닝 설계 규칙의 1편의 내용은 선반/터닝(1), 선반/터닝(3)를 참조하자.

읽어주셔서 감사합니다.