Contents

” 회전체를 가공할 때는 회전체는 회전만, 툴이 움직이지

설계자가 머리와 몸이 동시에 움직이는 것과는 달라”

▶ 선반/터닝(Turning) 의 개요

선반/터닝은 범용 선반 가공밖에 사용해 본 적 없는 내가 본격적으로 기계설계직에 뛰어들면서 CNC 선반과 터닝이라는 용어에 대해 알게 되었다.

물론 인터넷에서 선반이나 터닝에 대해서 찾으면 이런 복잡하고 난해한 사전적 단어로 이루어진 문장들을 보여주기도 한다.

선반(터닝)은 금속, 목재, 플라스틱 등 다양한 재료를 가공하는 기계 가공 방식 중 하나입니다. 이 과정에서는 고정된 절삭 도구를 사용하여 회전하는 워크피스의 외부 또는 내부를 절삭하여 원하는 형상과 크기를 만듭니다. 선반 가공은 주로 원통형 부품을 만드는 데 사용되며, 다양한 형태와 크기의 부품을 정밀하게 제작할 수 있습니다. 선반 작업은 워크피스가 선반의 척(chuck) 또는 기타 고정 장치에 의해 회전하면서 이루어지며, 절삭 도구는 워크피스에 접근하여 재료를 제거합니다. 이 방식을 통해 원통, 원추, 구멍 뚫기, 나사 가공 등 다양한 작업을 수행할 수 있습니다. 선반은 수동 선반과 CNC(컴퓨터 수치 제어) 선반으로 나뉘며, CNC 선반은 복잡한 형상과 정밀한 작업에 주로 사용됩니다. 선반 가공은 기계, 자동차, 항공 우주 산업 등 여러 분야에서 필수적인 제조 공정입니다.

이제 우리가 알아야 할 선반/터닝이란 아래와 같다.

- 주로 원통형 부품을 만드는데 사용

- 작업물이 척 또는 기타 고정장치에 의해 회전

- 원통, 원추, 구멍 뚫기, 나사 가공 등 다양한 작업을 수행

- 기계, 자동차, 항공 우주 산업 등 여러 분야에서 필수적인 제조 공정

▶ 설계 시 주의해야 할 일반 설계 규칙

• 부품을 고정 및 클램핑 하기 쉽도록 설계하세요. (얇고 긴 부품은 피하세요)

→ 드릴링과 밀링에서 설명했지만 얇고 긴 것은 파괴될 수 있다.

• 가능하면 넓은 공차와 표면 마감을 지정하세요.

→ 회전체는 조립되는 부분의 공차와 표면거칠기 지정이 매우 중요하다.

• 절삭 도구에서 날카로운 모서리, 테이퍼 그리고 큰 치수 변화는 피하세요.

• 가공 사이클 시간을 줄이기 위해 거의 최종 형상에 가까운 형상으로 제조하세요.

• 표준 절삭 공구, 인서트, 도구 홀더만 필요로 하는 기능을 설계하세요.

→ 표준을 준수하면서 단순하게 설계해라.

• 가공성이 좋은 재료를 선택하세요.

→ 재료파트에서 배울테지만 SS400, SM45C 같은 재질을 주로 사용하게 된다.

• 선반 작업에서 좋은 지지와 강성을 제공하세요.

• 채터링 발생 시 파라미터를 조정하세요.

→ 채터링은 작업하는 도중 격한 떨림이 생기는 현상이다. 소음도 심해진다.

• 도구 수명을 단축시킬 수 있는 중간에 멈추는 절삭은 가급적 피하는 것이 좋습니다.

→ 한 스텝이 시작되었으면 쭈욱 끝내고 다른 스텝을 시작하는 것이 좋다. 긴급상황이 아니라면 멈추지 말자.

▶ 산업에서의 설계 추천 사항

1. 막힌 구멍 여유

• blind hole relief을 설계할 때, 공구가 저점에 도달했을 때 재료의 남은 부분을 제거할 수 있도록 충분한 공간을 남겨야 합니다.

• 이는 공구가 빠질 때 재료가 끼는 것을 방지하고, 공구 마모를 줄이며, 가공 품질을 향상 시킵니다.

→ 그렇다고 한다.

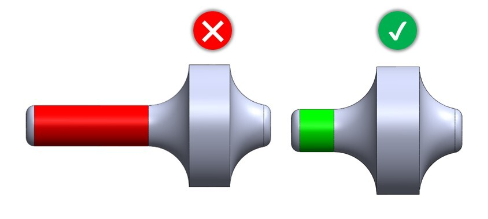

2. 긴 슬림형 선삭 부품.

• 긴 슬림형 부품을 설계할 때는 부품이 휘거나 진동하는 것을 방지하기 위해 충분한 지지를 제공해야 합니다.

• 부품의 길이 대비 직경 비율이 클 경우, 공정 중에 부품이 변형되거나 부러질 위험이 있습니다.

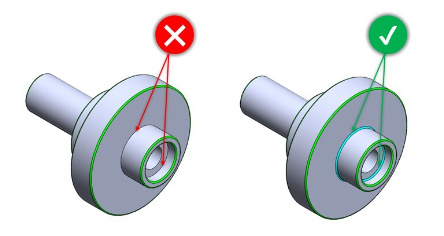

3. 최소 내부 코너 반경.

• 내부 코너에 최소한의 반경을 적용하여 공구의 강도를 높이고, 부품에서 응력 집중을 줄일 수 있습니다.

→ 회전체 가공품의 경우 설계 시 내부 코너는 R0.5, 외부 코너는 C0.5를 주는 것을 습관화 하면 좋다.

• 이는 공구의 수명을 연장하고 부품의 내구성을 향상할 수 있습니다.

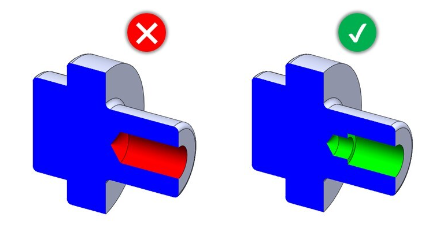

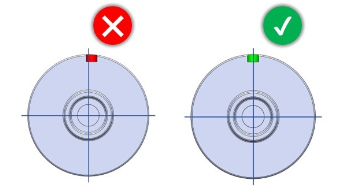

4. 대칭 축 슬롯.

• 슬롯을 설계할 때 대칭성을 유지하여 부품의 균형과 질량 분포를 최적화해야 합니다.

→ 대칭성이야 말로 안정성을 신뢰할 수 있는 지표다. 예쁘게 만들거라고 당신의 미적감각을 살리지 말자.

• 이는 가공 중 진동을 최소화하고, 선삭 작업 시 정밀도를 높이는 데 도움이 됩니다.

→ 앞서 언급했듯이 진동은 가공에 있어서 악 그 자체다.

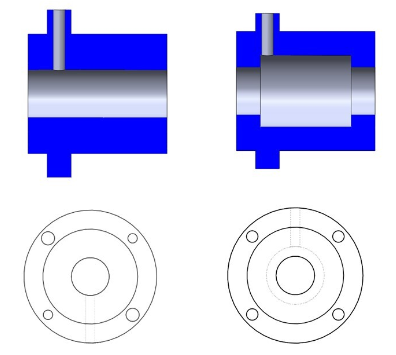

▶ 축 지지대 브라켓의 쉬운 가공을 위한 재설계

• 초기 설계된 축 지지대 브라켓은 회전축을 지지하기 위해 하우징에 볼트로 고정됩니다. DOWEL 홀에 대한 보어 위치를 높은 정밀도로 가공해야 합니다.

1. 분석

초기 설계는 다음과 같은 가공하기 어려운 특징들을 가지고 있습니다.

• 다양한 직경의 다월홀과 볼트홀이 있어, 공구를 교체하고 시간이 소요됩니다.

→ 다월홀은 Ø4, 볼트홀은 Ø6.6인 상황을 생각해보자. 공구가 여러가지가 필요하다.

• 보어와 오일홀이 그 직경에 비해 상대적으로 길어, 긴 가공단계가 필요합니다.

→ 얇고 긴 것은 파손되기 쉽다.

• 가공 중 부품의 회전을 방지하고 고정하기 위한 외부 표면의 명확한 특징이 없습니다.

2. 해결책.

가공을 용이하게 하기 위해, 부품은 위의 그림에서 보여주는 대로 재설계됩니다.

• 다월홀과 볼트홀이 동일한 직경을 가집니다.

• 보어의 중심부는 끝부분보다 직경이 커서 가공해야 할 길이를 줄입니다.

• 오일홀의 길이를 줄입니다.

• 가공 시 위치를 쉽게 찾을 수 있도록 외부 표면에 평면을 주조합니다.

3. 결론

이러한 변경으로 인해 가공 시간이 줄어들며, 품질도 개선되고 더 높은 허용 오차가 가능해집니다.

→ 가공 시간의 감소는 곧 비용의 감소를 뜻한다. 설계자는 경제적인 부분도 반드시 고려해서 설계해야 한다. 우리는 자원봉사자가 아니니까.

▶ 마치며

오늘은 설계할 때 선반/터닝 가공하는 작업에서 흔히 저지를 수 있는 실수나 주의해야 하는 방법 중 몇 가지를 설명하였다.

선반이 정확이 뭔지 알고 싶은 분들은 기계공작 카테고리 내의 선반 포스트를 참조하면 좋다.

밀링 설계 규칙의 추가 내용은 선반/터닝(2), 선반/터닝(3)를 참조하자.

읽어주셔서 감사합니다.