Contents

” 뭔가에 대한 정의를 모르겠다면

대한민국 위키를 참조 하도록 하자 “

▶ 브로칭(Broaching)-1 의 계속

브로칭(Broaching)-1에서 살펴본 내용은 다음과 같다.

- 선반/터닝의 개요

- 선반/터닝 설계 시 주의해야 할 일반 설계 권장 사항(입구 및 출구 표면, 재고 허용량, 벽면 섹션, 부품 계열, 둥근 구멍)

여기서 실무에서 설계할 때 신경 써야 할 규칙들에 대해서 조금 더 다루고 있으니 참고하길 바란다.

– 브로칭(Broaching)의 역사

브로칭의 개념은 1850년대 초로 거슬러 올라갈 수 있으며, 최초의 응용은 풀리와 기어에서 키웨이를 절단하기 위해 사용되었습니다.

제1차 세계대전 이후 브로칭은 총신을 만드는 데 사용되었습니다.

1920년대와 30년대에는 형상 연삭과 브로칭 기계의 발전 덕분에 공차가 더욱 엄격해지고 비용이 감소했습니다.

라고 한다.

▶ 설계 시 주의해야 할 일반 설계 권장 사항

1. 내부 형상

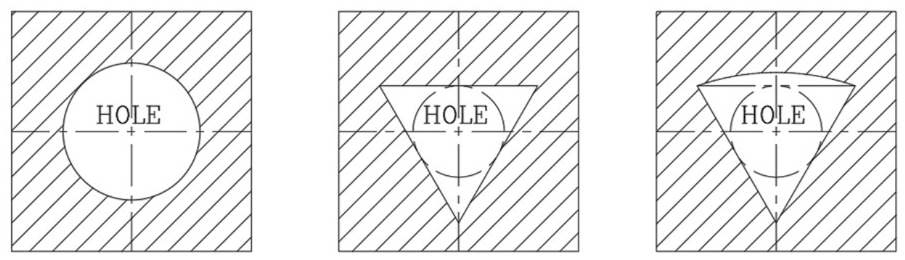

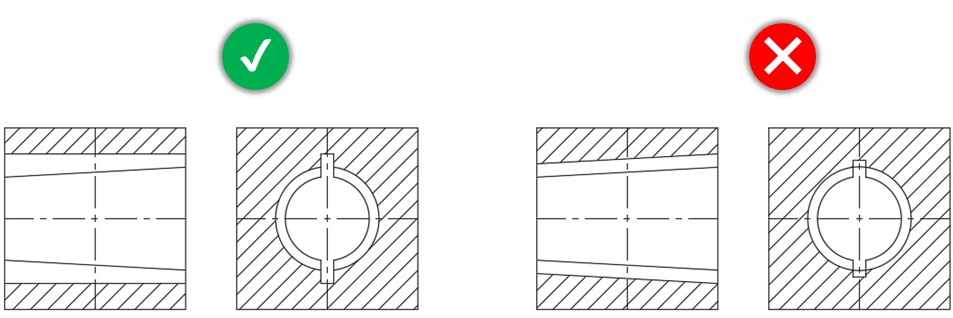

• 대칭적으로 형상이 잡힌 내부 형태는 보통 둥근 구멍에서 브로칭 됩니다.

→ 실제 작업 현장에서, 대칭적인 내부 형태를 만들 때 둥근 구멍에서 시작하는 게 가장 일반적이다. 이런 방식은 가공 시간을 단축하고 정확도를 높이는 데 도움이 된다.

• 비정형적으로 형상이 잡힌 내부 형태는 둥근 구멍에서 시작될 수 있으며 주조, 펀칭, 피어싱, 가공된 구멍 또는 가공된 비정형 구멍에서 시작될 수 있다.

→ 비정형 내부 형태 가공은 조금 더 복잡한데, 시작 구멍의 형태에 따라 최종 가공 품질이 크게 달라질 수 있다. 작업 전에 구멍의 형태를 신중하게 결정하는 것이 중요하다.

• 주물, 스탬핑, 단조, 드래프트, 불일치, 둥근 형태의 오차를 포함하여 완전한 부품 청소를 위한 최소한의 재고를 남기는 것이 항상 권장됩니다.

→ 주물이나 단조품을 가공할 때는 여유분을 두는 것이 중요하다. 드래프트나 불일치 오류는 가공 중에 수정하기 매우 까다로우므로 이를 대비해서 충분한 재고를 남겨두는 것이 좋다. 최종 가공에서 더 깔끔한 마무리를 할 수가 있다.

2. 내부 키 웨이(key ways)

• 가능한 표준 키 웨이 브로치를 사용할 수 있도록 사양에 따라 키 웨이를 설계하세요.

→ 실무에서는 표준화 된 키 웨이 브로치를 사용할 수 있도록 사양에 맞춰 설계 하는 것이 효율적이다. 그래야 특수 목적으로 공구를 만들 필요가 없어지니까.

• 내부 키의 파일럿 구멍은 완성된 구멍과 같은 중심 선에 있어야 합니다.

→ 파일럿 구멍을 정확히 중심 선에 맞추는 건 정말 중요하다. 이렇게 해야 최종 가공에서 키 웨이의 정확도를 보장할 수 있다.

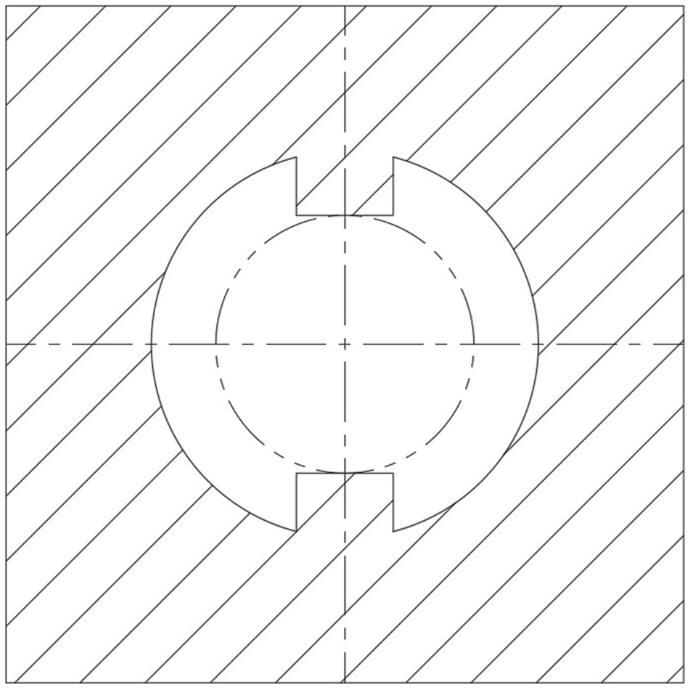

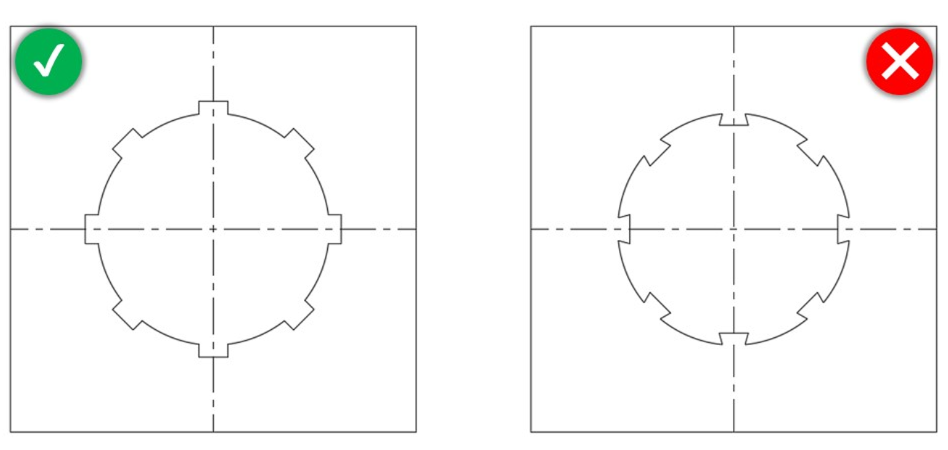

• 균일하게 배치된 하나 이상의 키를 가진 균형 잡힌 디자인이 브로치가 흘러내리는 것을 방지하기 위해 선호됩니다.

→ 여러 개의 키 웨이를 설계할 때는 각 키 웨이를 균등하게 배치하는 것이 좋다. 이렇게 하면 브로칭 중에 키 웨이가 한 쪽으로 치우치는 것을 방지할 수 있다.

3. 직선 스플라인 구멍

• 평행 하거나 직선 측면의 구멍은 표준에 따라 설계해야 합니다.

→ 표준에 맞춰 직선 스플라인 구멍을 설계하는 것이 좋다. 가공 품질을 일관되게 유지할 수 있다.

• 인볼루트 스플라인도 국제 표준에 따라 설계해야 합닏.

→ 인볼루트 스플라인 설계 시에도 이러한 국제 표준을 따르는 게 중요하다. 그래야 제품이 전 세계적으로 호환성을 가질 수 있으니까.

• 미세한 지름 피치와 스텁 투스(stub-tooth) 형태는 필요한 브로치의 길이를 줄이는 데 도움이 됩니다.

→ 섬세한 부분을 가공할 때에 브로치 길이를 줄이려면 이런 설계 디자인이 권장된다.

• 긴 구멍은 리세스 처리하거나 완화 해야 합니다.

→ 긴 구멍 가공 시 리세스 처리하거나 완화하는 것이 정확도와 비용 절감에 도움이 된다.

• 설계자는 버(burr) 를 위한 여유 공간을 확보하기 위해 스플라인 프로필을 수정할 수 있습니다.

→ 가공 후 생기는 버를 고려해 스플라인 프로필을 조금 수정하는 것이 좋다.

• 가능한 도브테일 형태나 예각 스플라인은 피해야 합니다.

→ 도브테일 형태나 예각 (90도 미만)의 스플라인은 가공이 어려울 수 있으니 가능하다면 이런 설계는 피하도록 하자.

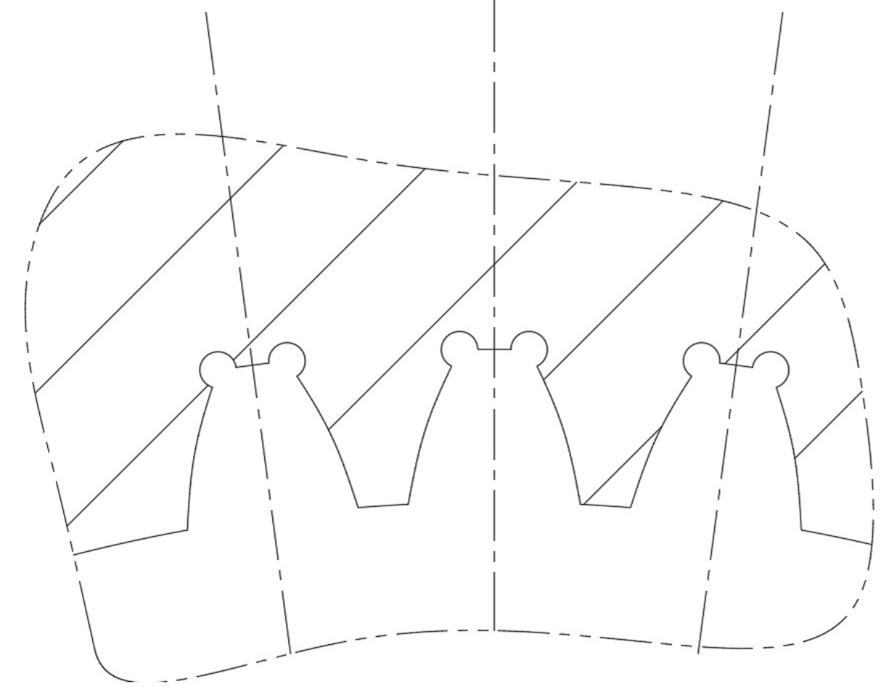

4. 나선형 스플라인(spline)

• 헬릭스(helix) 각도가 40도를 초과하는 나선형 스플라인은 전통적인 방법으로는 브로칭 할 수가 없으므로 가능한 가장 낮은 각도를 사용하도록 하세요.

→ 나선형 스플라인 가공 시에는 헬릭스 각도가 낮을 수록 좋다. 너무 큰 각도는 가공이 매우 어렵다.

• 헬릭스 각도가 10도보다 큰 스플라인은 브로치가 이동하는 동안 회전이 필요하고 설계자는 작업물 회전을 방지하는 치공구를 고려해야 합니다.

→ 더 큰 헬릭스 각도를 가진 스플라인을 브로칭할 때는 브로치와 작업물이 동시에 회전하지 않도록 주의해야 한다.

• 균일하게 배치된 하나 이상의 키를 가진 균형 잡힌 디자인이 브로치가 흘러내리는 것을 방지하기 위해 선호됩니다.

→ 여러 개의 키 웨이를 설계할 때는 각 키 웨이를 균등하게 배치하는 것이 좋다. 이렇게 하면 브로칭 중에 키 웨이가 한 쪽으로 치우치는 것을 방지할 수 있다.

5. 테이퍼 스플라인(spline)

• 테이퍼 스플라인은 브로칭으로 제작할 수 업습니다.

→ 테이퍼 스플라인은 브로칭 방식으로는 제작할 수 없다. 다른 가공 방법이나 다른 디자인을 설계하도록 해야 한다.

▶ 마치며

오늘은 설계할 때 브로칭(broaching)으로 가공 해야 하는 작업에서 흔히 저지를 수 있는 실수나 주의 해야 하는 방법 중 몇 가지를 1편에 이어서 설명하였다.

브로칭이 정확이 뭔지 알고 싶은 분들은 기계공작 카테고리 내의 브로칭 포스트를 참조하면 좋다.

브로칭 설계 규칙의 1편, 3편, 4편의 내용은 브로칭(1), 브로칭(3) 를 참조하자.

읽어주셔서 감사합니다.