Contents

” 도면에 치수 넣을 때 기준을 정하라고 몇 번이나 얘기 했어!

‘처음이요..'”

▶ 드릴링(Drilling)-1 의 계속

드릴링(Drilling)-1에서 살펴본 내용은 다음과 같다.

- 드릴링의 개요

- 설계 시 주의해야 할 일반 설계 규칙(깊은 구멍 피하기, 구멍의 입구/출구 표면은 평면 위에 권장, 평평한 바닥이 있는 구멍은 피해야 한다, 교차하는 cavity를 피해야 한다, 부분 구멍, 표준 구멍 크기)

여기서 실무에서 설계할 때 신경 써야 할 규칙들에 대해서 조금 더 다루고 있으니 참고하길 바란다.

▶ 설계 시 주의해야 할 일반 설계 규칙

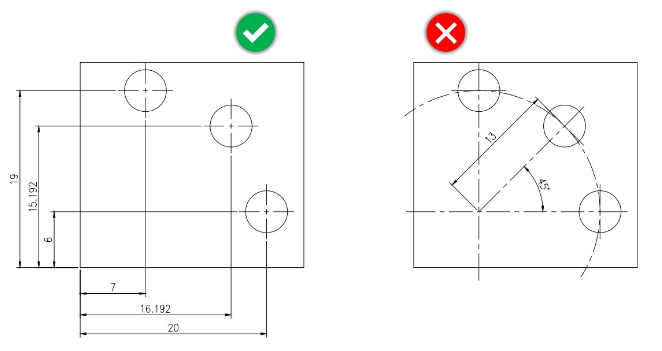

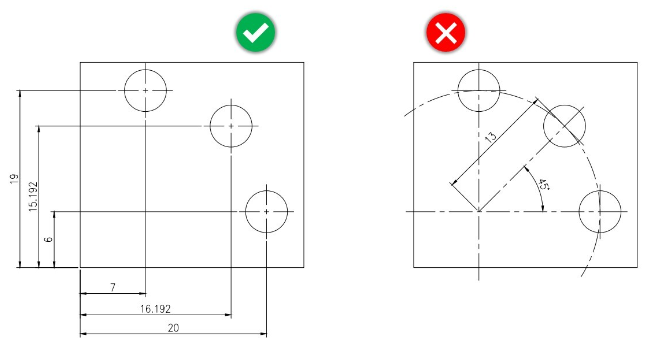

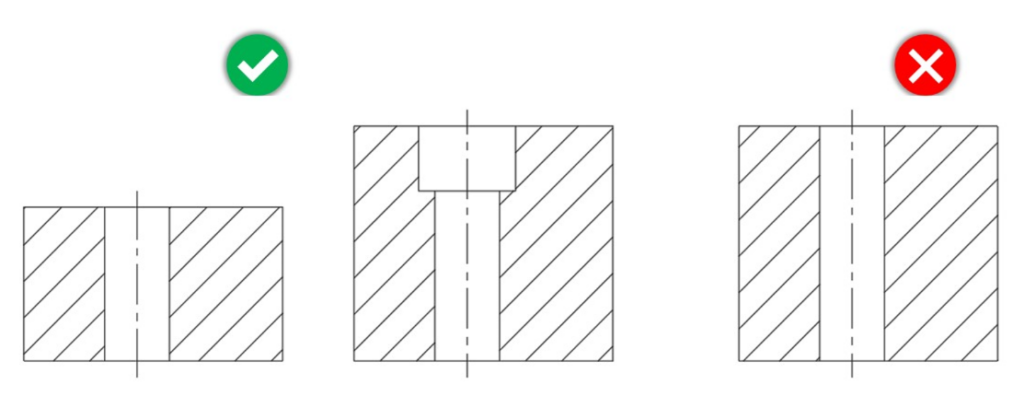

1. 부품에 여러 개의 드릴 구멍이 필요한 경우, 고정을 단순화하기 위해 같은 표면에서 치수를 재세요.

→ 주니어 때 실무를 접함에 있어서 여러 번 듣게 되는 말 중 하나이다.

→ 기준을 잡으라는 말은 설계자와 조립자를 위하는 말 이라기 보다는 부품도를 보고 가공을 하는 가공자의 입장에서 생각하라는 말이다.

→ 아래 그림의 잘못된 예처럼 구멍을 왼쪽에서 기준을 잡고 다시 오른쪽에서 기준을 잡으려면 가공자가 지그를 여러 번 세팅을 해야 한다.

→ 앞서 언급했지만 가공 시간 또한 경제적 설계를 함에 있어서 매우 중요한 부분이기 때문에 중요하다.

→ 추가로, 조립 부품의 경우 조립되는 두 부품의 홀 간 거리가 기준이 서로 다르면 조립이 되지 않는 불상사도 발생하게 된다.

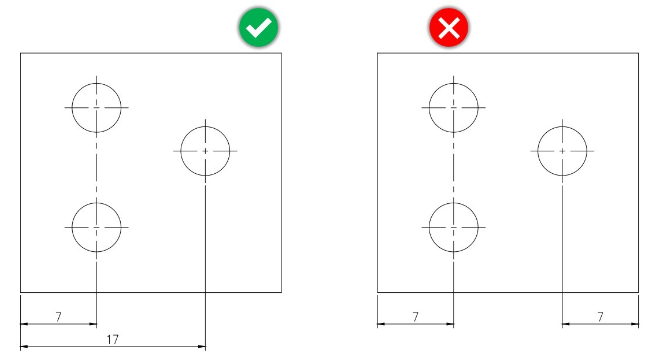

2. 구멍 위치를 지정할 때 각도 좌표보다는 직각 좌표를 사용하세요.

→ 주니어 때, 예전 도면을 수정할 일이 생겨서 수정을 하려고 하는데 치수가 소수점 셋째 자리까지 나열되어 있는 모습이 너무 예뻐 보이지 않아서 이를 모두 극 좌표로 변환하니 너무 깔끔하게 맞아 떨어지는 것을 보았다. 그리고 검도를 받으러 갔을 때 이는 나의 이기심이라는 것을 깨닫게 되었다.

→ 이것도 가공자의 입장에서 확인해야 할 것인데, 드릴링 머신은 기본적으로 직각 좌표계를 따르는 듯 하다. 자유 곡선으로 되어있는 캠 도면도, 센터를 중심으로 나열된 홀이나 탭의 형상도, 극 좌표로 해석하게 되면 깔끔한 치수를 갖게 된다는 오해를 하였지만 그러지 말라는 설계 팀장의 말과 가공집 사장의 말을 듣고 나서는 정확히 센터에서 PCD로 구속되는 홀이나 탭이 아니라면 직각 좌표계를 사용한다.

→ 이것은 각 회사나 각 가공집 사장이 보유하고 있는 장비에 따라 다를 수도 있으니 회사 예전 도면들을 보면서 익힐 수 있도록 하자.

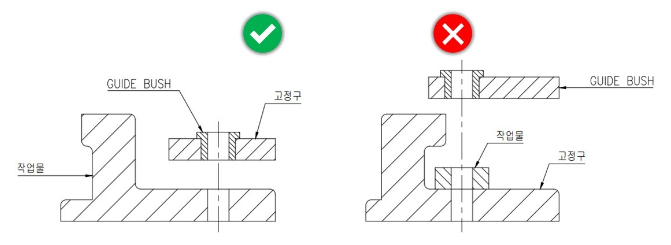

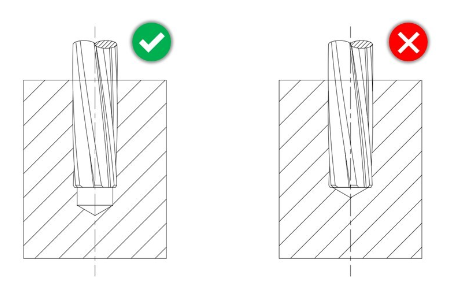

3. 드릴 부싱이 드릴 구멍을 시작할 표면 근처에 있을 수 있도록 부품을 설계하세요.

→ 아래 참조 사진에서 볼 수 있듯이 잘못된 예제와 같이 부싱을 통해 드릴이 삽입 될 때 고정구에 의해서 길목이 간섭이 되는 현상을 볼 수 있다.

→ 옳은 예제와 같이 부시와 작업물의 센터 사이에 드릴이 원활하게 들어가서 작업할 수 있도록 비어두어야 한다.

→ 간과하기 쉬운 부분이, 간섭이 되지는 않으나 이론 치수 상 딱 맞게 설계가 된다면, 진동이나 축의 휨 등과 같은 변형이 있을 시 작업이 제대로 될 수가 없다.

4. 그 외.

• 가능한 한 한쪽 면이나 최소한의 면에서 모든 구멍을 드릴 할 수 있도록 부품을 디자인하세요.

→ 이 포스팅의 1번과 연관되는 말인데, 아주 많은 구멍을 뚫는 Main plate일지라도 기준이 되는 면을 명확히 인지하고 있으라는 뜻이다.

• 큰 구멍이 필요한 경우, 드릴링 전에 작업물에 코어드 홀(주조)을 설계하세요.

• 여러 개의 드릴링 작업에 대해, 설계자는 동시에 드릴 된 구멍이 얼마나 가깝게 배치될 수 있는지에 대한 제한이 있음을 명심해야 합니다.(6mm 지름 이하의 경우, 중심 간 거리는 최소 19mm 이상이 되어야 합니다.)

→ 너무 가까운 거리에 두 홀을 뚫다가는 자칫하다가 SLOT이 생성되는 경우도 드물지만 있다. 여유를 주도록 하자.

• 가능한 한 구멍의 크기, 고정 장치, 그리고 나사산을 표준화 하세요.

→ 프로젝트는 단발성이지만 가공하는 장비는 똑같은 장비를 사용한다. 표준화를 하여 설계 시간을 줄일 수 있도록 하자.

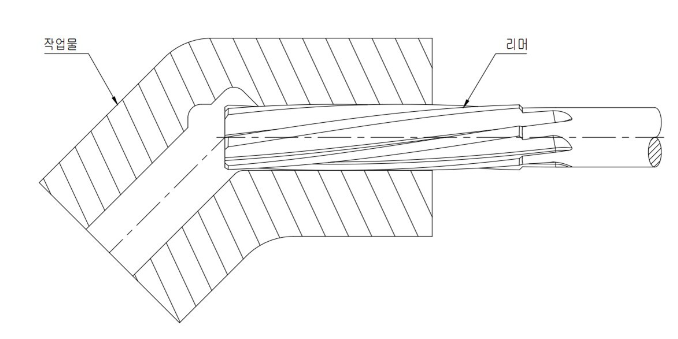

▶ 리밍(Reaming)

• 가이드 부싱을 사용하더라도, 리밍을 통해 위치나 정렬의 차이를 교정하려 하지 말아야 합니다. 그 차이가 매우 작을 때만 의존해야 합니다.

→ 리밍(reaming)은 이미 가공된 구멍의 표면 완성도를 높이고자 할 때 시행되는 소재 제거 가공이다.

•드릴 된 구멍과 리밍 된 구멍이 서로 교차하지 않도록 하여 공구 파손과 버(burr) 제거 문제를 방지하세요.

• 구멍에 리밍이 필요한 경우, 칩이 있을 공간을 제공하기 위해 드릴 깊이를 늘리세요.

→ 리밍 공구가 드릴 홀의 경사면에 걸려서 손상되지 않도록 충분히 여유를 두고 작업을 하도록 하자.

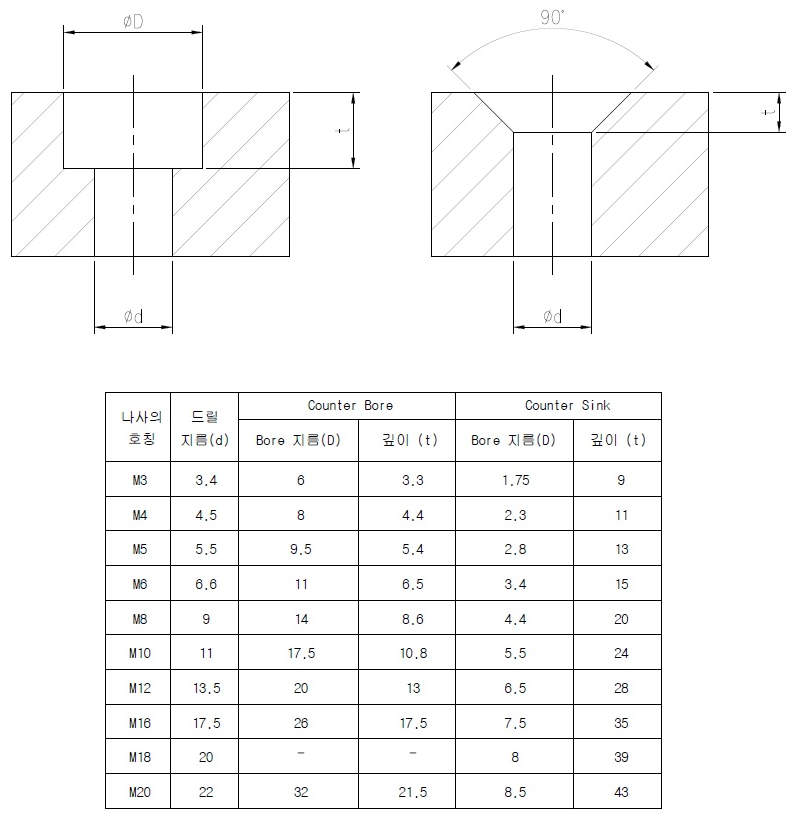

▶ 보링(Boring).

• 보링 작업 시, 원형 오류 및 공구 마모를 일으키는 단절된 표면이 있는 구멍 디자인을 피하세요.

→ 곧은 평면 위에서 작업하도록 하자.

• 바(deflection)의 휨으로 인한 부정확성을 피하기 위해, 구멍의 깊이 대 지름 비율이 4:1 또는 5:1을 넘지 않도록 하세요. 이 비율은 카바이드 보링 바의 경우 8:1이 됩니다.

→ 한국에서는 일반적으로 카운터보링의 규격이 정해져 있으므로 따를 수 있도록 하자.

• 깊이 대 지름 비율이 큰 경우, 보링된 표면의 깊이를 제한하기 위해 계단형 지름을 사용하는 것을 고려하세요.

• 가능하다면 관통 구멍을 사용하세요.

• 거친 구멍을 보링 된 구멍보다 1/4 구멍 지름만큼 더 깊게 하세요.

• 정확성 요구 사항이 필수적일 때만 보링을 사용하세요.

• 필요하지 않은 한 보링 된 구멍의 허용 오차를 지정하지 마세요.

• 보링 된 부품은 절삭력에 의한 휨이나 진동을 감소시키기 위해 견고해야 합니다.

▶ 치수 제어

– 드릴링, 리밍, 보링 작업의 치수 허용 오차에 영향을 주는 요소들은 다음과 같습니다.

• 드릴의 날카로움은 드릴 된 구멍의 지름과 진직도의 정확성에 영향을 줍니다.

• 드릴 부싱은 구멍의 벨 모우싱(확대)과 가능한 구멍 오버사이즈를 줄입니다.

• 드릴링 될 재료의 열팽창.

• 드릴 스핀들의 플레이와 강성 부족.

• 가이드 부시를 사용할 때에도 이전 드릴링 작업에 의해 리밍 구멍의 위치와 방향이 영향을 받습니다.

• 절삭이나 기타 원인으로 발생하는 열로 인한 WP(작업물)의 온도 변화가 구멍의 정확성에 영향을 줍니다.

• 클램핑으로 인한 작업물의 변형

• 기계 상태와 강성, 그리고 보링-바의 강성은 지그 보링 작업에서 근본적으로 중요합니다.

▶ 마치며

오늘은 설계할 때 드릴 홀을 삽입하는 작업에서 흔히 저지를 수 있는 실수나 주의 해야 하는 방법 중 몇 가지를 1편에 이어서 설명하였다.

드릴링이 정확이 뭔지 알고 싶은 분들은 기계공작 카테고리 내의 드릴링 포스트를 참조하면 좋다.

드릴링 설계 규칙의 1편의 내용은 드릴링(1)를 참조하자.

읽어주셔서 감사합니다.