볼 나사의 고속화와 그 과제들

볼 나사의 고속화는 전자 부품 실장기, 로봇, NC 공작 기계 등에서 중요한 요구 사항 중 하나입니다. 이번 장에서는 볼 나사의 고속화를 위한 기술과 이에 따른 과제를 살펴보겠습니다.

(1) 볼 나사의 고속화 방법

볼 나사는 모터의 회전을 직선 운동으로 변환하는 역할을 합니다. 이를 고속화하기 위해 사용할 수 있는 두 가지 주요 방법이 있습니다:

- 1회전당 직선 운동 거리 증가:

- 큰 리드화: 1회전 시 너트가 이동하는 거리를 길게 만들어 고속 이동을 가능하게 합니다.

- 회전 속도 증가:

- 고속 회전화: 회전 속도를 높여 고속 이동을 실현하면서도 높은 정밀도를 유지합니다.

볼 나사의 고속화는 고정밀도를 함께 요구하기 때문에 두 방법을 동시에 고려하는 것이 필요합니다.

(2) 고속 회전 시 발생하는 과제들

볼 나사의 고속화에는 여러 어려운 문제가 따릅니다. 주요 과제는 다음과 같습니다:

a) 강구의 공전 속도:

- dmn 값에 의한 고속 한계:

- dm: 강구의 직경

- n: 회전 수

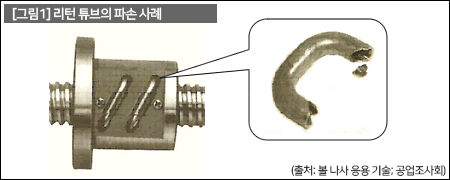

- 강구의 공전 속도가 증가하면 반복 충격력으로 인해 순환로에 손상이 발생할 수 있습니다. 예를 들어, 리턴 튜브의 손상 등이 발생할 수 있습니다.

b) 나사 축의 위험 속도:

- 고속 회전 시 양 끝이 지지된 가늘고 긴 나사 축이 공진 현상을 일으킬 위험 속도에 도달할 수 있습니다.

c) 온도 상승에 따른 열변위 증가:

- 고속 회전으로 인해 발생하는 마찰 토크는 볼 나사의 온도를 상승시켜 열팽창을 일으키고, 이로 인해 정밀도가 열화될 수 있습니다.

d) 진동과 소음 증가:

- 너트 내부의 복잡하고 불연속적인 경로로 인해, 강구 운동의 고속화는 진동과 소음을 증가시킬 수 있습니다.

e) 부하 증가:

- 고속 및 고가감속 운동으로 인해 볼 나사에 가해지는 부하가 증가합니다.

추가 해설

- 강구의 공전 속도:

- dmn 값이 증가하면, 강구의 운동으로 인한 반복 충격력이 순환로에 손상을 일으킬 수 있습니다. 이는 리턴 튜브의 파손 등의 문제를 초래할 수 있습니다.

- 위험 속도:

- 볼 나사를 고속 회전시키면, 양 끝이 지지된 가늘고 긴 나사 축이 고유 진동 수와 공진 현상을 일으킬 위험 속도에 도달할 수 있습니다.

- 열변위:

- 볼 나사는 고속 회전 시 마찰 저항으로 인해 온도가 상승하게 되며, 이는 열팽창을 일으켜 정밀도를 저하시키는 요인이 됩니다.

- 진동과 소음:

- 너트 내부 경로가 불연속적이기 때문에, 고속 회전 시 강구 운동에 따른 진동과 소음이 증가할 수 있습니다.

- 부하 증가:

- 볼 나사는 고속 및 고가감속 상태에서 운동할 때 부하가 증가하게 되며, 이는 볼 나사와 관련된 부품의 마모와 손상을 초래할 수 있습니다.

출처: 한국 미스미

기계요소 다른 글

기계요소 (36) – 캠 팔로어와 롤러 팔로어: 구조적 기능성 및 적용 분야

기계요소 (37) – 커플링의 기초 지식과 그 응용: 기계 구성 부품의 이해

기계요소 (41) – 배력 기구 사용 예 및 이론적 배경

기계요소 (42) – 타이밍 벨트 참고 정보: 조기 파손 요인과 그 대책