Contents

▶ 기계공학에서 기계가공법에 대해 설명하는 포스팅

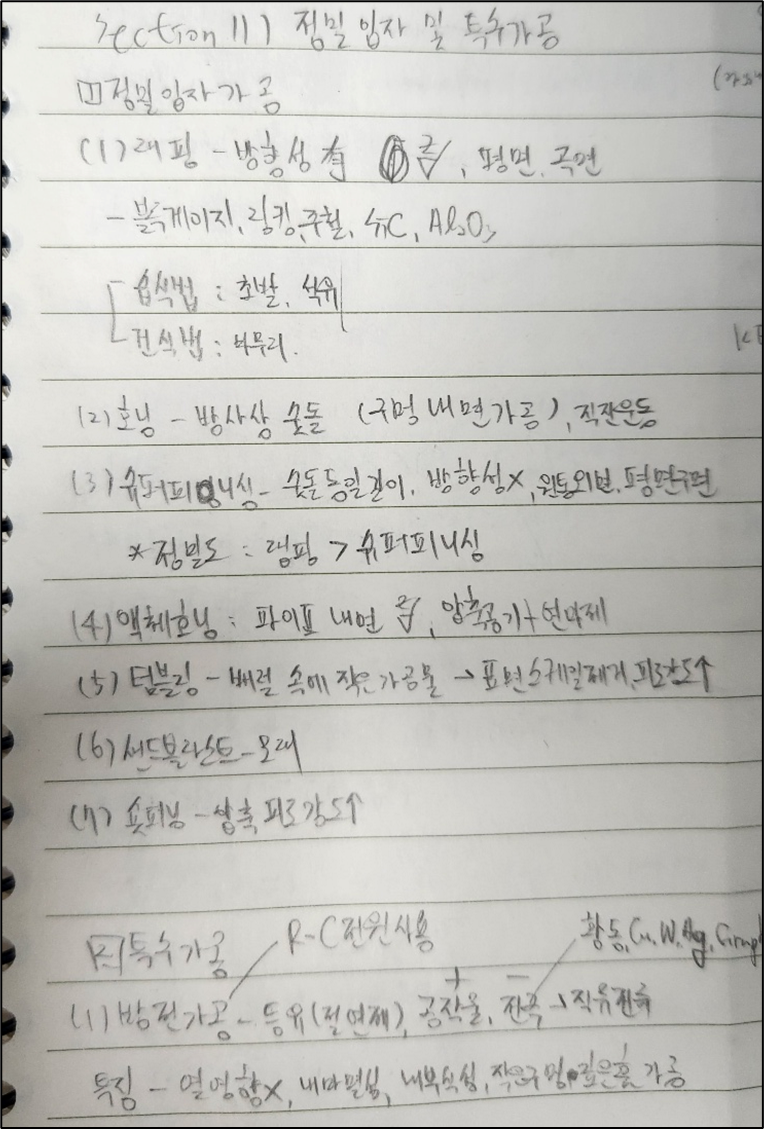

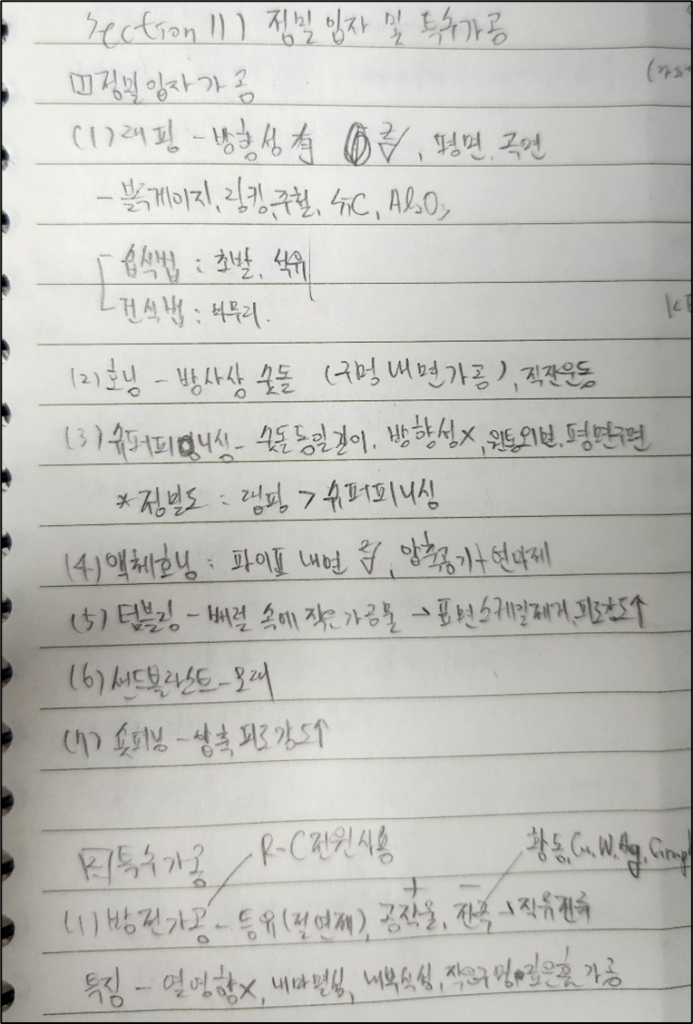

1. 정밀 입자 가공(Precision Particle Processing) – 계속

1.6 샌드블라스트 (Sandblasting)

샌드블라스트는 고속으로 모래 입자를 분사하여 표면을 청소하고 마무리하는 가공 방법입니다. 이 공정은 표면의 불순물 제거, 표면 조도 개선 및 마감 처리에 널리 사용됩니다. 이 섹션에서는 샌드블라스트의 기본 원리, 적용 분야, 그리고 기술적 특성을 상세히 다룹니다.

샌드블라스트 공정의 원리

- 정의: 고속의 모래 입자를 사용하여 표면을 청소하고 마감하는 기법.

- 메커니즘: 모래 입자가 충돌하여 표면의 불순물을 제거하고 조도를 개선합니다.

적용 분야

- 분야: 금속 제작, 건축, 자동차 부품 등.

- 재료: 금속, 석재, 유리 등 다양한 재료.

샌드블라스트 공정의 기술적 특성

- 모래 입자: 입자의 크기와 종류가 마감 품질에 중요합니다.

- 분사 압력: 분사 압력이 표면 처리의 강도를 결정합니다.

샌드블라스트의 효과

- 표면 청소: 페인트, 녹, 오염물 제거.

- 표면 마감: 조도 개선 및 마감 처리.

샌드블라스트 공정의 주요 특징

| 특징 | 설명 | 중요성 |

|---|---|---|

| 모래 입자 | 사용되는 모래 입자의 종류 및 크기 | 표면 마감 품질 및 정밀도 |

| 분사 압력 | 공정 중 사용되는 분사 압력 | 표면 처리 강도 및 효율성 |

| 표면 마감 품질 | 최종 표면의 마감 품질 | 청소 및 조도 개선 |

이 섹션에서는 샌드블라스트가 표면 마감 및 청소에 어떻게 중요한 역할을 하는지 설명합니다. 샌드블라스트는 다양한 재료에 적용 가능하며, 특히 불순물 제거와 표면 조도 개선에 효과적인 기술입니다.

1.7 숏피닝 (Shot Peening)

숏피닝은 금속 표면에 압축 응력을 가하여 내구성을 향상시키는 공정입니다. 이 기법은 항공기 부품, 자동차 부품 등에서 피로 수명을 증가시키는 데 사용됩니다. 이 섹션에서는 숏피닝의 기본 원리, 적용 분야, 그리고 기술적 특성을 상세히 다룹니다.

숏피닝 공정의 원리

- 정의: 소형의 탄알(shot)을 고속으로 금속 표면에 충돌시켜 압축 응력을 생성하는 공정.

- 메커니즘: 탄알이 금속 표면에 충돌하면서 표면에 미세한 요철을 생성하고 압축 응력을 유도합니다.

적용 분야

- 분야: 항공우주, 자동차, 중공업 등.

- 재료: 강철, 알루미늄, 티타늄 합금 등.

숏피닝 공정의 기술적 특성

- 탄알의 종류: 스틸 샷, 유리 비즈, 세라믹 비즈 등 다양한 탄알이 사용됩니다.

- 충돌 강도: 탄알의 속도와 크기가 충돌 강도를 결정합니다.

숏피닝의 효과

- 표면 강화: 표면의 압축 응력 증가로 내구성과 피로 수명 향상.

- 균열 방지: 표면의 미세 균열 확산 억제.

숏피닝 공정의 주요 특징

| 특징 | 설명 | 중요성 |

|---|---|---|

| 탄알의 종류 | 사용되는 탄알의 종류 및 크기 | 표면 강화 및 압축 응력 생성 |

| 충돌 강도 | 탄알의 충돌 강도 | 표면의 내구성 및 피로 수명 |

| 표면 효과 | 압축 응력과 표면 요철 생성 | 균열 방지 및 내구성 향상 |

이 섹션에서는 숏피닝이 금속 부품의 내구성과 피로 수명을 향상시키는 데 어떻게 중요한 역할을 하는지 설명합니다. 숏피닝은 특히 고압력 환경이나 반복적인 하중이 가해지는 부품에 대해 중요한 기술입니다.

2. 특수가공

2.1 방전가공 (Electrical Discharge Machining, EDM)

방전가공, 또는 EDM은 전기 방전을 이용하여 재료를 제거하는 비접촉식 가공 방법입니다. 이 공정은 특히 복잡한 형상이나 경질 재료를 가공할 때 사용됩니다. 이 섹션에서는 EDM의 기본 원리, 적용 분야, 그리고 기술적 특성을 상세히 다룹니다.

EDM 공정의 원리

- 정의: 전기적 방전을 이용해 재료를 제거하는 정밀 가공 방법.

- 메커니즘: 두 전극 사이의 고전압 방전으로 재료를 미세하게 제거합니다.

적용 분야

- 분야: 금형 제작, 항공우주, 의료기기 등.

- 재료: 경금속, 합금, 초경합금 등.

EDM 공정의 기술적 특성

- 전극 재료: 구리, 흑연 등 다양한 전극 재료 사용.

- 방전 조건: 방전 전력, 펄스 지속 시간 및 주파수가 중요합니다.

EDM의 효과

- 형상 복잡도: 복잡한 형상을 높은 정밀도로 가공 가능.

- 재료 선택의 유연성: 다양한 경질 재료를 효과적으로 가공.

방전가공 (EDM)의 주요 특징

| 특징 | 설명 | 중요성 |

|---|---|---|

| 전극 재료 | 사용되는 전극의 종류 | 가공 효율 및 품질 |

| 방전 조건 | 방전 전력, 펄스 시간, 주파수 | 가공 정밀도 및 표면 품질 |

| 형상 복잡도 | 가공 가능한 형상의 복잡도 | 고정밀도 및 복잡한 형상 가공 |

이 섹션에서는 EDM이 특히 복잡한 형상이나 경질 재료의 정밀 가공에 어떻게 중요한 역할을 하는지 설명합니다. EDM은 높은 정밀도와 다양한 재료에 대한 유연성을 제공하는 효과적인 특수가공 기술입니다.

2.2 전해연마 (Electropolishing)

전해연마는 전해 작용을 이용하여 금속 표면을 부드럽고 광택 있게 마감하는 방법입니다. 이 공정은 특히 부식 방지와 표면 마감 개선에 사용됩니다. 이 섹션에서는 전해연마의 기본 원리, 적용 분야, 그리고 기술적 특성을 상세히 다룹니다.

전해연마 공정의 원리

- 정의: 금속 표면의 미세한 부분을 전해적으로 제거하여 평활하고 광택 있는 표면을 얻는 방법.

- 메커니즘: 금속 부품을 양극으로 하여 전해질 솔루션에 담가 전류를 통하게 함으로써 표면을 연마합니다.

적용 분야

- 분야: 의료기기, 식품 가공 장비, 반도체 부품 등.

- 재료: 스테인리스 스틸, 구리, 알루미늄 합금 등.

전해연마 공정의 기술적 특성

- 전해질 솔루션: 전해질의 종류와 농도가 마감 품질에 중요합니다.

- 전류 및 전압: 공정 중 사용되는 전류와 전압이 마감 효과에 영향을 미칩니다.

전해연마의 효과

- 표면 마감 품질: 높은 광택과 부드러운 표면 마감.

- 부식 방지: 표면의 미세 구조를 개선하여 부식 저항력을 증가시킵니다.

전해연마 공정의 주요 특징

| 특징 | 설명 | 중요성 |

|---|---|---|

| 전해질 솔루션 | 사용되는 전해질의 종류 및 농도 | 표면 마감 품질 및 효율성 |

| 전류 및 전압 | 공정 중 사용되는 전류와 전압 | 마감 품질 및 효과 |

| 표면 마감 품질 | 최종 표면의 마감 품질 | 광택 및 부식 방지 |

이 섹션에서는 전해연마가 다양한 금속 부품의 표면 마감과 부식 방지에 어떻게 중요한 역할을 하는지 설명합니다. 전해연마는 표면의 미세 구조를 개선하여 높은 광택과 우수한 부식 저항력을 제공하는 효과적인 방법입니다.

2.3 초음파가공 (Ultrasonic Machining)

초음파가공은 초음파 진동을 이용하여 경질 재료를 가공하는 비전통적인 방법입니다. 이 기술은 특히 복잡한 형상이나 경질 재료의 정밀 가공에 적합합니다. 이 섹션에서는 초음파가공의 원리, 적용 분야, 그리고 기술적 특성을 자세히 다룹니다.

초음파가공의 원리

- 정의: 초음파 주파수의 진동을 이용해 연마재를 포함한 슬러리를 경질 재료에 충돌시켜 재료를 제거하는 공정.

- 메커니즘: 초음파 진동에 의해 연마 입자가 재료 표면을 마모시킴으로써 가공을 수행합니다.

적용 분야

- 분야: 항공우주, 정밀 기계, 의료기기 등.

- 재료: 세라믹, 유리, 초경합금 등.

초음파가공의 기술적 특성

- 연마 슬러리: 연마재의 종류와 농도가 중요합니다.

- 진동 주파수와 진폭: 초음파 진동의 주파수와 진폭이 가공 효율에 영향을 미칩니다.

초음파가공의 효과

- 형상 복잡도: 복잡한 형상의 정밀 가공 가능.

- 재료 손상 최소화: 비접촉식 가공으로 재료의 열적, 기계적 손상을 최소화합니다.

초음파가공의 주요 특징

| 특징 | 설명 | 중요성 |

|---|---|---|

| 연마 슬러리 | 사용되는 연마재의 종류 및 농도 | 가공 효율 및 품질 |

| 진동 주파수와 진폭 | 초음파 진동의 특성 | 가공 정밀도 및 효과 |

| 형상 복잡도 | 가공 가능한 형상의 복잡도 | 정밀 가공 및 복잡한 형상 |

이 섹션에서는 초음파가공이 경질 및 복잡한 형상의 재료 가공에 어떻게 중요한 역할을 하는지 설명합니다. 초음파가공은 높은 정밀도와 재료 손상 최소화를 제공하는 독특한 가공 방법입니다.

2.4 추가 특수가공 기술

이 섹션에서는 다양한 현대적 특수가공 기술들을 소개하고, 각각의 기술적 특성과 적용 분야를 탐구합니다. 이러한 기술들은 첨단 재료와 복잡한 가공 요구를 충족하기 위해 개발되었습니다.

전자빔가공 (Electron Beam Machining)

- 개념: 전자빔을 사용하여 매우 미세한 영역에서 재료를 가공하는 방법.

- 적용: 마이크로 가공, 정밀 부품 제작 등.

레이저가공 (Laser Machining)

- 개념: 레이저 광선을 사용하여 재료를 절단, 조각, 용접하는 방법.

- 적용: 정밀 절단, 마킹, 조각 등.

플라즈마가공 (Plasma Machining)

- 개념: 고온의 플라즈마를 사용하여 금속을 절단하는 방법.

- 적용: 두꺼운 금속 판재 절단 등.

전해가공 (Electrochemical Machining)

- 개념: 전해 반응을 이용하여 금속을 제거하는 비접촉식 가공 방법.

- 적용: 복잡한 형상, 경질 재료 가공 등.

전해연삭 (Electrochemical Grinding)

- 개념: 전해가공과 연삭을 결합한 방법으로, 전극과 연삭 휠을 사용.

- 적용: 경질 재료, 복잡한 형상의 가공 등.

추가 특수가공 기술의 주요 특징

| 기술 | 개념 | 적용 분야 | 특징 |

|---|---|---|---|

| 전자빔가공 | 전자빔을 이용한 재료 가공 | 마이크로 가공, 정밀 부품 | 매우 미세한 영역 가공 |

| 레이저가공 | 레이저 광선을 이용한 재료 가공 | 절단, 마킹, 조각 | 높은 정밀도 및 다양성 |

| 플라즈마가공 | 플라즈마를 이용한 금속 절단 | 두꺼운 금속 절단 | 고속, 효율적인 절단 |

| 전해가공 | 전해 반응을 이용한 금속 제거 | 복잡한 형상 가공 | 비접촉식, 정밀 가공 |

| 전해연삭 | 전해가공과 연삭의 결합 | 경질 재료 가공 | 높은 효율, 복잡한 형상 |

이 섹션에서는 다양한 특수가공 기술들이 현대 산업에서 어떻게 중요한 역할을 하는지 설명합니다. 이러한 기술들은 특히 복잡한 형상이나 고난도 재료의 가공에 적합하며, 고도의 정밀도와 효율성을 제공합니다.

다른 기계가공법 링크