Contents

▶ 기계공학에서 기계가공법에 대해 설명하는 포스팅

1. 개요

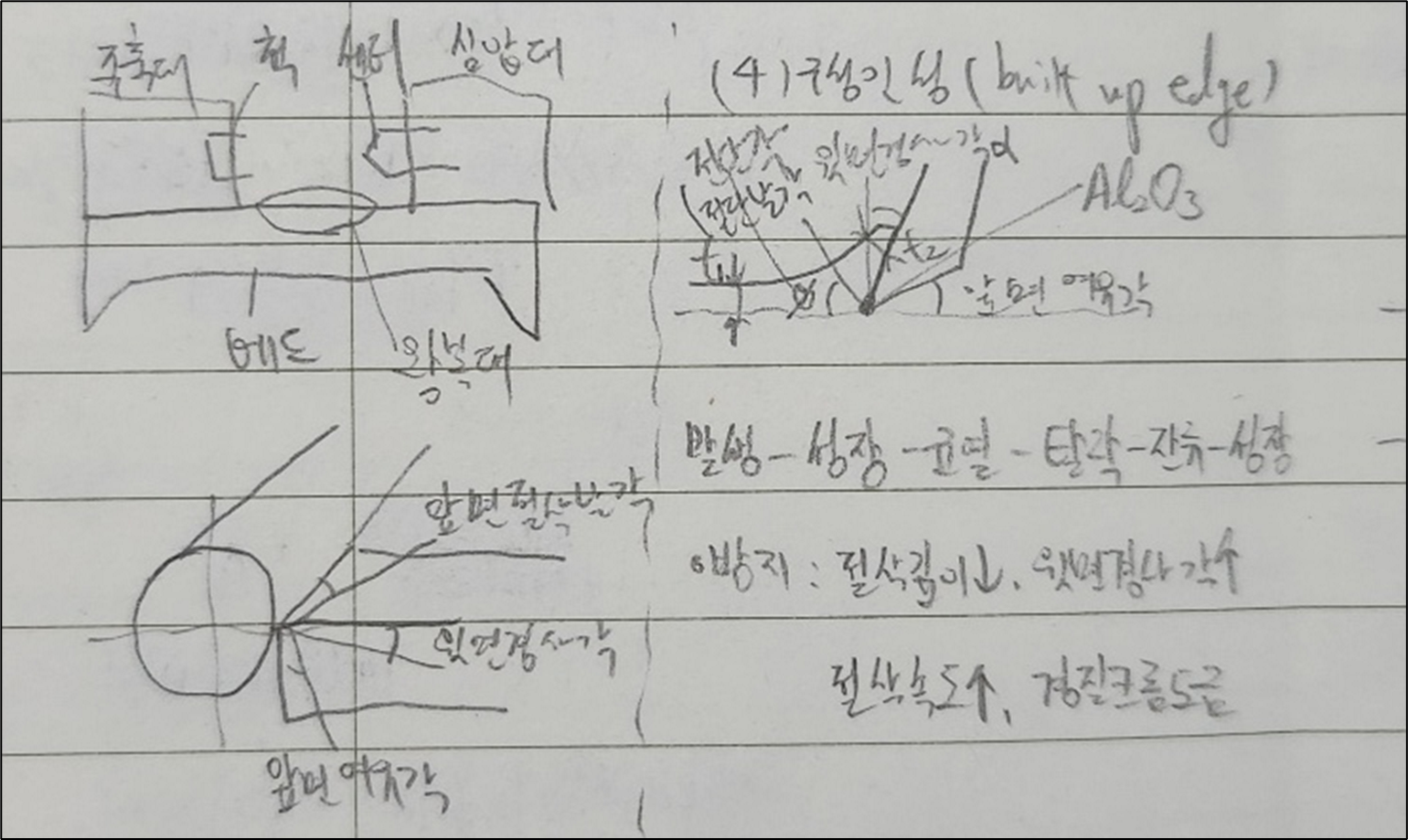

1) 범용 선반의 구조

- 범용 선반은 금속 절삭에 사용되는 기계로, 다양한 형태의 작업에 적합한 구조를 가집니다.

범용 선반은 금속 절삭을 위한 기계로 다양한 구조적 요소를 포함합니다. 이 기계는 일반적으로 회전하는 워크피스에 대하여 고정된 절삭 도구를 사용하여 금속을 절삭합니다. 범용 선반의 구조는 다양한 형태의 작업에 적합하도록 설계되어 있습니다.

범용 선반의 주요 구성요소

| 구성요소 | 설명 | 중요성 |

|---|---|---|

| 베드 (Bed) | 선반의 기본 구조, 모든 부품을 지지. | 기계의 안정성과 정확성을 제공합니다. |

| 헤드스톡 (Headstock) | 주축이 위치하며, 워크피스를 회전시킴. | 워크피스의 회전력을 제공합니다. |

| 테일스톡 (Tailstock) | 워크피스의 반대편 끝을 지지. | 긴 워크피스의 안정성을 높입니다. |

| 캐리지 (Carriage) | 절삭 도구를 장착하고 이동시킴. | 절삭 도구의 위치 조절에 중요합니다. |

| 리드스크류 (Leadscrew) | 캐리지를 선반 베드에 따라 정밀하게 이동시킴. | 복잡한 형태의 절삭에 필수적입니다. |

| 크로스 슬라이드 (Cross Slide) | 캐리지 위에 장착되며, 절삭 도구를 수직 방향으로 이동시킴. | 다양한 각도의 절삭 작업을 가능하게 합니다. |

범용 선반의 중요성

범용 선반은 금속 가공 분야에서 다양한 형태와 크기의 워크피스를 절삭하는 데 필수적인 기계입니다. 각 구성요소는 특정한 기능을 가지며, 이를 통해 선반은 다양한 작업을 정밀하게 수행할 수 있습니다.

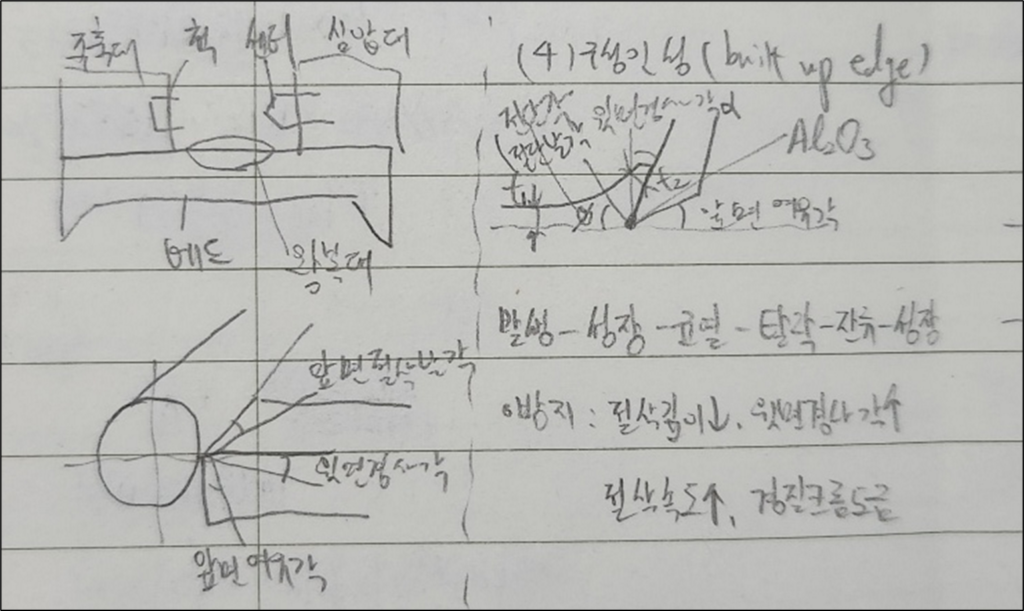

2) 구성인선 (Built Up Edge)

- 절삭 과정 중 절삭 부위에 재료가 축적되는 현상입니다.

구성인선은 절삭 과정 중에 공구와 작업물 사이에서 발생하는 재료의 축적 현상입니다. 이 현상은 절삭 속도, 재료, 절삭 조건 등에 따라 달라지며, 공구와 워크피스의 마모 및 표면 마감에 영향을 미칩니다.

구성인선의 특징

| 특징 | 설명 | 중요성 |

|---|---|---|

| 형성 과정 | 절삭 중 공구에 워크피스 재료가 부착되어 형성. | 절삭 품질과 공구 마모에 영향을 미칩니다. |

| 발생 조건 | 특정 절삭 속도, 재료, 절삭 조건에서 발생. | 절삭 조건의 최적화에 중요합니다. |

| 영향 | 공구의 마모 가속, 표면 마감 품질 저하. | 공구 수명 및 워크피스 품질 관리에 영향을 줍니다. |

| 관리 방법 | 적절한 절삭 속도와 냉각유 사용으로 관리. | 구성인선의 형성을 최소화하는 데 중요합니다. |

| 탈락 과정 | 축적된 재료가 균열과 탈락을 겪는 순환 과정. | 지속적인 절삭 품질 유지에 기여합니다. |

구성인선의 중요성

구성인선은 절삭 작업의 효율성과 품질에 중요한 영향을 미칩니다. 이 현상을 관리함으로써 공구의 마모를 줄이고, 워크피스의 표면 마감 품질을 향상시킬 수 있습니다. 절삭 조건을 적절히 조절하고, 필요한 경우 냉각유를 사용하여 구성인선의 영향을 최소화하는 것이 중요합니다.

3) 발생-성장-균열-탈락-잔류-성장 과정

- 구성인선이 발생하여 성장하다가 균열이 생겨 탈락하고, 다시 잔류 부분에서 성장하는 순환 과정입니다.

구성인선의 발생에서 탈락에 이르는 과정은 절삭 도구와 작업물 사이에서 발생하는 복잡한 물리적 상호작용을 나타냅니다. 이 과정은 절삭 도구의 마모와 절삭 표면 품질에 영향을 미치며, 절삭 조건에 따라 다르게 나타납니다.

구성인선의 순환 과정

| 단계 | 설명 | 중요성 |

|---|---|---|

| 발생 (Formation) | 절삭 과정 중 공구에 재료가 부착되어 구성인선 형성. | 절삭 효율과 표면 마감의 시작 단계. |

| 성장 (Growth) | 부착된 재료가 계속 축적되며 구성인선 성장. | 공구 마모 및 절삭 품질에 영향을 미칩니다. |

| 균열 (Cracking) | 구성인선 내부의 응력으로 인한 균열 발생. | 구성인선의 안정성에 영향을 줍니다. |

| 탈락 (Detachment) | 축적된 재료가 균열로 인해 탈락. | 공구의 재부착 및 마모 과정에 영향을 줍니다. |

| 잔류 (Residual) | 탈락 후 남은 잔류물. | 공구 표면 상태와 다음 사이클에 영향을 줍니다. |

| 재성장 (Regrowth) | 새로운 재료의 부착과 구성인선의 재성장. | 지속적인 절삭 과정에서 반복적으로 발생합니다. |

구성인선의 순환 과정의 중요성

이 순환 과정은 절삭 도구의 마모 패턴과 절삭 표면 품질에 지속적으로 영향을 미칩니다. 이해하고 관리하는 것은 도구 수명을 연장하고, 절삭 효율을 최적화하는 데 중요합니다.

4) 칩의 종류와 형태

- 유동형 칩: 재료가 연속적으로 흐르는 형태의 칩.

- 절단형 칩: 재료가 절단되어 분리되는 형태의 칩.

- 열단형 칩: 열에 의해 재료가 단단해져 분리되는 형태의 칩.

- 균열형 칩: 재료 내부의 균열로 인해 형성되는 칩.

칩은 절삭 과정에서 생성되는 금속 조각이며, 그 형태는 사용되는 절삭 도구, 절삭 조건, 그리고 작업물의 재료에 따라 달라집니다. 칩의 종류와 형태는 절삭 공정의 효율성과 표면 마감 품질에 영향을 미칩니다.

칩의 종류와 형태

| 칩의 종류 | 설명 | 중요성 |

|---|---|---|

| 유동형 칩 (Continuous Chip) | 연속적으로 형성되는 부드러운 칩. | 깨끗하고 연속적인 절삭에 적합합니다. |

| 절단형 칩 (Discontinuous Chip) | 개별적으로 분리되어 형성되는 칩. | 불규칙하거나 단단한 재료 절삭에 일반적입니다. |

| 열단형 칩 (Segmented Chip) | 균열에 의해 형성되는 부분적으로 연속적인 칩. | 고경도 재료의 절삭 시 발생합니다. |

| 균열형 칩 (Crater Chip) | 재료의 내부 균열에 의해 형성된 칩. | 특정 재료 또는 절삭 조건에서 나타납니다. |

칩의 형태의 중요성

칩의 형태는 절삭 효율, 공구 마모, 그리고 작업물의 표면 마감 품질에 직접적인 영향을 미칩니다. 칩의 형태를 이해하고 관리하는 것은 절삭 작업의 최적화와 품질 관리에 중요합니다.

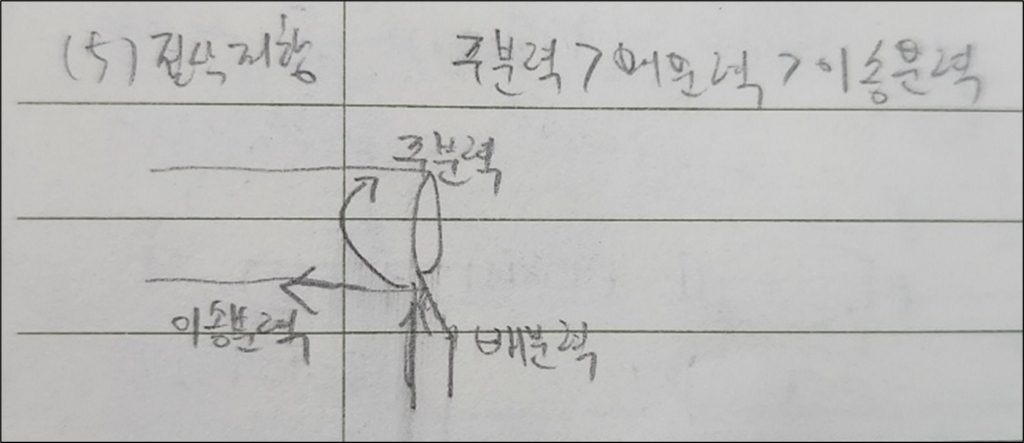

5) 절삭 저항

- 주분력: 절삭 방향으로 작용하는 주된 힘.

- 배분력: 절삭 도구의 길이 방향으로 작용하는 힘.

- 이송분력: 이송 방향으로 작용하는 힘.

- 절삭비: \( t1 \) \( / \) \( t2 \) \( < \) \( 1 \) 형태로 표현되는 절삭 효율의 비율.

절삭 저항은 절삭 과정에서 공구에 작용하는 힘의 총합을 말합니다. 절삭 저항은 주분력, 배분력, 이송분력 등 다양한 방향의 힘들로 구성되며, 절삭 조건과 공구의 형태, 작업물의 재료에 따라 달라집니다. 이는 절삭 효율과 공구 마모, 그리고 표면 마감 품질에 중요한 영향을 미칩니다.

절삭 저항의 구성요소

| 저항의 종류 | 설명 | 중요성 |

|---|---|---|

| 주분력 (Main Force) | 절삭 방향으로 작용하는 주된 힘. | 절삭 효율과 공구 부하에 영향을 미칩니다. |

| 배분력 (Feed Force) | 절삭 도구의 길이 방향으로 작용하는 힘. | 공구와 작업물 사이의 마찰과 관련됩니다. |

| 이송분력 (Thrust Force) | 이송 방향으로 작용하는 힘. | 작업물의 고정 상태와 표면 마감에 영향을 줍니다. |

| 절삭비 (Cutting Ratio) | \( t1 \) \( / \) \( t2 \) \( < \) \( 1 \) 형태로 표현되는 절삭 효율의 비율. | 절삭 공정의 효율성 평가에 사용됩니다. |

절삭 저항의 중요성

절삭 저항을 이해하고 관리하는 것은 절삭 공정의 최적화와 공구의 수명 관리, 그리고 표면 마감 품질 향상에 중요합니다. 적절한 절삭 조건을 선택하여 절삭 저항을 최소화하고, 공구와 작업물의 상호작용을 최적화하는 것이 필요합니다.

6) 공구 수명

- 공구의 수명 판정은 백휘대 현상, 가공치수의 증대, 절삭저항의 증가 등으로 결정됩니다.

- 크레이터 마멸, 플랭크 마멸, 날의 파손 등이 포함됩니다.

- \( {vT^n} \)= \( C \) (\( v \):속도, \( T \):수명, \( n \):수평선도 기울기)

- \( n = tan(\theta) = \frac{log(v1)-log(v2)}{log(T2)-log(T1)} \)

공구 수명은 절삭 도구가 효과적으로 사용될 수 있는 기간을 나타냅니다. 공구 수명은 백휘대 현상, 가공치수의 증대, 절삭저항 중 배분력과 주분력의 급격한 증가 등 여러 요인에 의해 결정됩니다. 공구의 마모 패턴을 이해하고 적절히 관리하는 것은 절삭 효율과 품질, 그리고 생산성에 중요한 영향을 미칩니다.

공구 수명의 결정 요인

| 요인 | 설명 | 중요성 |

|---|---|---|

| 백휘대 현상 (Flank Wear) | 공구의 측면 마모 현상. | 공구의 절삭 능력 감소를 나타냅니다. |

| 가공치수의 증대 | 절삭 과정에서 작업물 크기의 변화. | 절삭 정확도에 영향을 미칩니다. |

| 절삭저항 증가 | 배분력과 주분력의 급격한 증가. | 공구의 부담과 마모 속도를 나타냅니다. |

| 마모 패턴 | 크레이터 마멸, 플랭크 마멸, 날 파손 등. | 공구 교체 시점을 결정하는 데 중요합니다. |

| 수명 공식 | \( {vT^n} \)= \( C \) (\( v \):속도, \( T \):수명, \( n \):수평선도 기울기) | 공구 수명 예측에 사용됩니다. |

| 수명 공식의 계산 | \( n = tan(\theta) = \frac{log(v1)-log(v2)}{log(T2)-log(T1)} \) | 공구 수명과 절삭 속도의 관계를 분석합니다. |

공구 수명의 중요성

공구 수명을 이해하고 최적화하는 것은 비용 절감, 작업 효율성 향상 및 제품 품질 개선에 중요합니다. 적절한 공구 관리와 사용 조건 선택은 공구 수명을 최대화하고 전체적인 생산성을 높일 수 있습니다.

이 표와 설명은 공구 수명의 결정 요인과 각 요인의 중요성을 명확하게 이해하는 데 도움을 줍니다. 이 정보는 절삭 공정의 계획 및 실행에 있어 중요한 참고 자료로 활용될 수 있습니다.

7) 공구의 마모

- 공구가 마모되는 다양한 형태와 그에 따른 성능 저하.

공구의 마모는 절삭 과정에서 공구가 지속적으로 작업물과 상호작용하며 발생하는 자연스러운 현상입니다. 마모는 공구의 성능, 수명, 그리고 최종 제품의 품질에 영향을 미칩니다. 마모의 유형과 패턴을 이해하고 적절히 관리하는 것은 생산 효율과 품질 관리에 중요합니다.

공구의 마모 유형 및 영향

| 마모 유형 | 설명 | 영향 |

|---|---|---|

| 크레이터 마멸 (Crater Wear) | 공구의 상면에서 발생하는 마모. | 절삭 도구의 강도와 내열성 감소. |

| 플랭크 마멸 (Flank Wear) | 공구의 측면에서 발생하는 마모. | 절삭 정확도 및 표면 마감 품질 저하. |

| 날 파손 (Edge Chipping) | 공구 날의 파손 또는 균열. | 절삭 능력의 급격한 감소 및 작업물 손상. |

| 접착 마모 (Adhesive Wear) | 재료가 공구에 부착되어 발생하는 마모. | 절삭 표면 마감의 부정확성 증가. |

| 마모의 관리 | 적절한 절삭 조건 및 냉각유 사용. | 공구 수명 연장 및 품질 유지. |

공구의 마모 관리의 중요성

공구 마모의 관리는 절삭 작업의 비용 효율성과 최종 제품 품질에 직접적인 영향을 미칩니다. 적절한 공구 관리와 절삭 조건의 최적화는 공구 수명을 연장하고 생산 과정의 효율성을 높일 수 있습니다.

8) 절삭제

- 절삭 공정에서 발생하는 힘, 열, 진동 등에 대한 설명과 영향.

절삭제는 절삭 공정에서 발생하는 힘, 열, 진동 등의 총합을 의미합니다. 이러한 절삭제는 공구 및 작업물에 영향을 미치며, 절삭 효율, 공구 수명, 그리고 제품 품질에 중요한 역할을 합니다. 절삭제를 이해하고 최적화하는 것은 생산 과정의 효율성과 품질을 향상시키는 데 중요합니다.

절삭제의 주요 요소

| 요소 | 설명 | 중요성 |

|---|---|---|

| 절삭 힘 | 절삭 과정에서 발생하는 힘. | 공구 및 작업물의 안정성과 품질에 영향을 미칩니다. |

| 열 발생 | 절삭 과정 중 발생하는 열. | 공구 마모와 작업물의 재료 특성에 영향을 줍니다. |

| 진동 | 절삭 과정에서 발생하는 진동. | 절삭 정확도 및 표면 마감에 영향을 미칩니다. |

| 힘의 분배 | 주분력, 배분력, 이송분력 등의 분배. | 절삭 작업의 효율성과 품질에 기여합니다. |

| 열 관리 | 적절한 냉각 및 열 관리 방법. | 공구 수명 연장 및 작업물 품질 보장. |

절삭제 관리의 중요성

절삭제를 효과적으로 관리하는 것은 공구의 마모를 줄이고, 작업물의 품질을 향상시키며, 전반적인 생산 효율을 높이는 데 중요합니다. 특히, 힘과 열의 관리는 절삭 공정의 최적화에 필수적인 요소입니다.

다른 기계가공법 링크